Qu'est-ce qu'un tuyau en acier ?

Zagouan (Aqueduc tunisien)

HISTOIRE DU TUYAU

Depuis que l'homme a inventé l'agriculture et la civilisation, il a cherché à transporter l'eau du cours d'eau voisin pour irriguer ses champs ou pour fournir à son domicile de l'eau potable, ce qui prenait beaucoup de temps et était laborieux. Son ingéniosité a donné naissance à l'invention du tuyau. Utilisant initialement les ressources naturelles disponibles, les premiers humains ont probablement fabriqué le premier tuyau en bambou. Ayant besoin de déplacer de plus grandes quantités d'eau, ils ont ensuite creusé des rondins. Les civilisations égyptienne et aztèque ont fabriqué des tuyaux en argile. Les premiers tuyaux métalliques ont été fabriqués par les Grecs et les Romains en plomb et en bronze. L'utilisation du fer comme matériau pour la fabrication de tuyaux est apparue avec l'invention de la poudre à canon. La poudre à canon, bien sûr, n'est pas utilisée pour fabriquer du fer, mais la poudre à canon a nécessité l'invention de canons plus puissants. Les tuyaux en fer ont rapidement suivi. Finalement, des métaux exotiques ont été développés et les tuyaux sont devenus le produit hautement spécialisé qu'ils sont aujourd'hui.

MATÉRIAUX DE TUYAUTERIE

Le terme tuyau est utilisé pour désigner un corps tubulaire creux utilisé pour transporter tout produit possédant des caractéristiques d'écoulement telles que celles que l'on trouve dans les liquides, les gaz, les vapeurs, les solides liquéfiés et les poudres fines.

Une liste complète des matériaux utilisés pour fabriquer des tuyaux serait certainement assez longue. Certains matériaux incluent :

- le béton,

- le verre,

- le plomb,

- le laiton,

- le cuivre,

- le plastique,

- l'aluminium,

- la fonte,

- l'acier au carbone,

- les alliages d'acier,

- etc.,

Avec un si large éventail de matériaux disponibles, choisir celui qui convient à un besoin particulier peut être déroutant. C'est pour cette raison qu'une compréhension approfondie de l'utilisation prévue du tuyau est essentielle. Chaque matériau a des limites qui peuvent le rendre inapproprié pour une application donnée. Nous allons baser notre article sur le matériau le plus couramment utilisé dans l'industrie de la tuyauterie, qui est les tuyaux en acier au carbone.

MÉTHODES DE FABRICATION

Le tuyau en acier au carbone peut être fabriqué en utilisant plusieurs techniques différentes, chacune produisant un tuyau avec certaines caractéristiques. Ces caractéristiques incluent la résistance, l'épaisseur de la paroi, la résistance à la corrosion et les limites de température et de pression. Par exemple, les tuyaux ayant la même épaisseur de paroi mais fabriqués par des méthodes différentes peuvent varier en termes de résistance et de limites de pression.

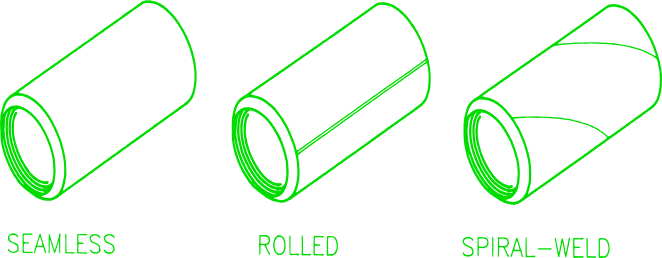

Les méthodes de fabrication que nous mentionnerons incluent le tuyau sans soudure, le tuyau soudé bout à bout et le tuyau soudé en spirale.

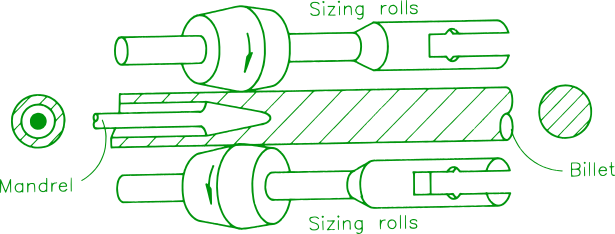

Tuyau sans soudure est formé en perçant une tige d'acier solide, presque fondue, appelée bille, avec une mandrin pour produire un tuyau sans soudure ni joint. La figure ci-dessous représente le processus de fabrication du tuyau sans soudure.

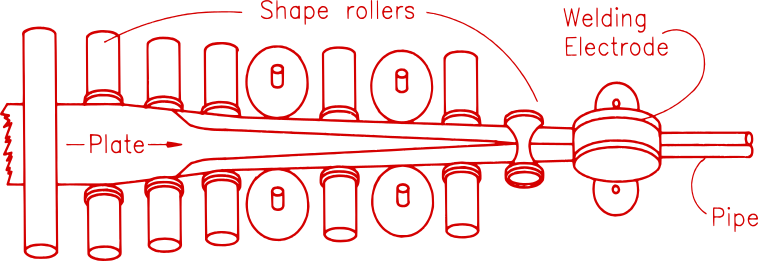

Tuyau soudé bout à bout est formé en alimentant une plaque d'acier chaude à travers des façonneuses qui la rouleront en une forme circulaire creuse. La compression forcée des deux extrémités de la plaque produira un joint ou une soudure fusionné. La figure ci-dessous montre la plaque d'acier au début du processus de formation du tuyau soudé bout à bout.

Tuyau soudé en spirale est formé en tordant des bandes de métal en une forme de spirale, semblable à un poteau de barbier, puis en soudant là où les bords se rejoignent pour former une soudure.

Ce type de tuyau est limité aux systèmes de tuyauterie utilisant des basses pressions en raison de ses parois minces. La figure 2-3 montre le tuyau soudé en spirale tel qu'il apparaît avant le soudage.

La figure ci-dessous montre les trois tuyaux décrits précédemment dans leur forme finale.

Chacune des trois méthodes de production de tuyaux présente ses avantages et ses inconvénients. Le tuyau soudé bout à bout, par exemple, est formé à partir d'une plaque laminée qui présente une épaisseur de paroi plus uniforme et peut être inspectée pour détecter les défauts avant la mise en forme et le soudage. Cette méthode de fabrication est particulièrement utile lorsque des parois minces et des longueurs importantes sont nécessaires. Cependant, en raison de la soudure, il existe toujours la possibilité de défauts qui échappent aux nombreux contrôles de qualité effectués pendant le processus de fabrication.

Par conséquent, l'American National Standards Institute (ANSI) a élaboré des directives strictes pour la fabrication de tuyaux. Le code de tuyauterie sous pression B 31 a été écrit pour régir la fabrication des tuyaux. En particulier, le code B31.1. qui attribue un facteur de résistance de 85 % pour les tuyaux laminés, 60 % pour les tuyaux soudés en spirale et une efficacité de 100 % pour les tuyaux sans soudure.

En général, les épaisseurs de paroi plus importantes sont produites par la méthode sans soudure. Cependant, pour les nombreuses utilisations à basse pression des tuyaux, la méthode de soudage continu est la plus économique. Les tuyaux sans soudure sont produits en longueurs aléatoires simples et doubles. Les longueurs aléatoires simples varient de 16 à 20 pieds de long. Les tuyaux de 2 pouces et moins se trouvent en longueurs aléatoires doubles mesurant de 35 à 40 pieds de long.

DIMENSIONNEMENT DES TUYAUX

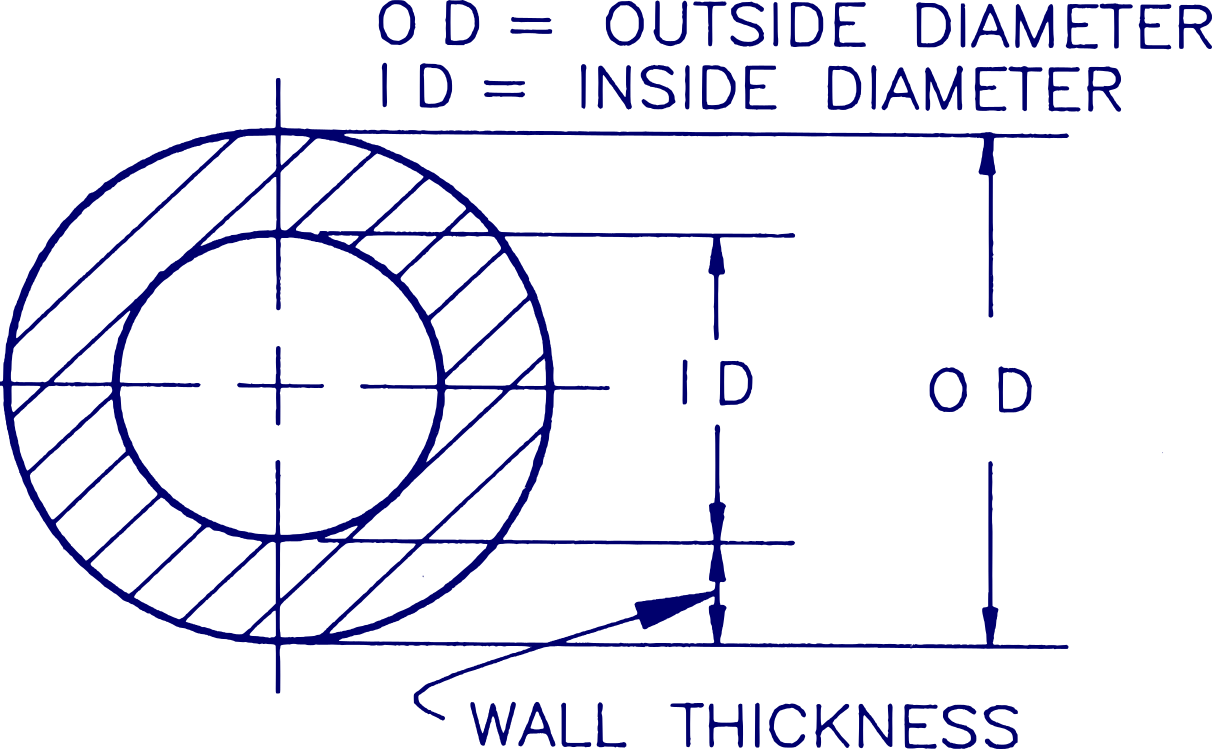

Comme les méthodes de fabrication diffèrent, il existe également différentes façons de catégoriser la taille d'un tuyau. Le tuyau est identifié par trois catégories de taille différentes :

- diamètre nominal du tuyau,

- diamètre extérieur,

- diamètre intérieur,

(voir la figure ci-dessous).

Le diamètre nominal du tuyau (NPS) est utilisé pour décrire un tuyau uniquement par son nom. En tuyauterie de procédé, le terme nominal fait référence au nom du tuyau, tout comme le nom 2 x 4 donné à une pièce de bois. Le bois ne mesure pas réellement 2 pouces x 4 pouces, pas plus qu'un tuyau de 6 pouces ne mesure réellement 6 pouces de diamètre. C'est juste un moyen facile d'identifier le bois et les tuyaux.

Le diamètre extérieur (DE) et le diamètre intérieur (DI), comme leurs noms l'indiquent, font référence au tuyau par leurs mesures réelles extérieure et intérieure.

Les tuyaux de 1/8 pouce à 12 pouces ont un diamètre extérieur supérieur à leur diamètre nominal, tandis que les tuyaux de 14 pouces et plus ont un diamètre extérieur égal à leur diamètre nominal.

En tuyauterie de procédé, la méthode de dimensionnement des tuyaux maintient un diamètre extérieur uniforme tout en faisant varier le diamètre intérieur. Cette méthode permet d'obtenir la résistance souhaitée pour que le tuyau puisse remplir sa fonction prévue tout en fonctionnant sous diverses températures et pressions.

ÉPAISSEUR DE LA PAROI

L'épaisseur de la paroi est un terme utilisé pour décrire l'épaisseur du métal utilisé pour fabriquer un tuyau. L'épaisseur de la paroi est également appelée poids du tuyau. Initialement fabriqués en poids appelés standard, extra fort et double extra fort, les tuyaux sont depuis devenus plus complexes avec le développement de nouveaux procédés chimiques.

Les produits avec des propriétés corrosives en constante évolution, des températures élevées et des pressions extrêmes ont nécessité le développement de nombreuses autres sélections d'épaisseurs de paroi pour les tuyaux.

Désormais appelés épaisseurs de paroi, ces épaisseurs de paroi supplémentaires permettent de choisir un tuyau qui répond aux exigences précises nécessaires à un fonctionnement sûr.

Un exemple de cette variation d'épaisseur de paroi est présenté dans la figure ci-dessous.

Comme vous pouvez le constater dans le tableau ci-dessous, la taille nominale n'est pas égale au diamètre extérieur (DE) ou au diamètre intérieur (DI) pour les tuyaux de 12 po et moins. C'est simplement une méthode pratique à utiliser lorsqu'on fait référence aux tuyaux.

En tant que dessinateur en tuyauterie, vous devez toutefois savoir que les tuyaux de 14 po et plus sont identifiés par leur mesure extérieure réelle. Le tableau ci-dessous présente les diamètres et les épaisseurs de paroi typiques des tuyaux. La formule suivante peut être utilisée pour calculer le diamètre intérieur (DI) d'un tuyau :

DI = DE moins (2 × ÉPAISSEUR DE LA PAROI)

Avant de choisir un tuyau, il faut tenir compte de son matériau, de ses tolérances de température et de pression, de sa résistance à la corrosion, etc. Acheter et installer un tuyau qui ne répond pas aux exigences minimales peut être dangereux et mortel. L'utilisation d'un tuyau qui dépasse largement ce qui est nécessaire pour effectuer le travail peut entraîner des dépassements de coûts considérables.

MÉTHODES DE JONCTION DES TUYAUX

Il existe plusieurs méthodes pour joindre des tuyaux entre eux. Les trois méthodes sur lesquelles nous allons nous concentrer sont celles qui sont le plus souvent utilisées dans les systèmes de tuyauterie en acier au carbone, comme le montre la figure ci-dessous. Elles sont :

- soudé bout à bout (BW),

- vissé (Scrd),

- soudé à l'emboîture (SW).

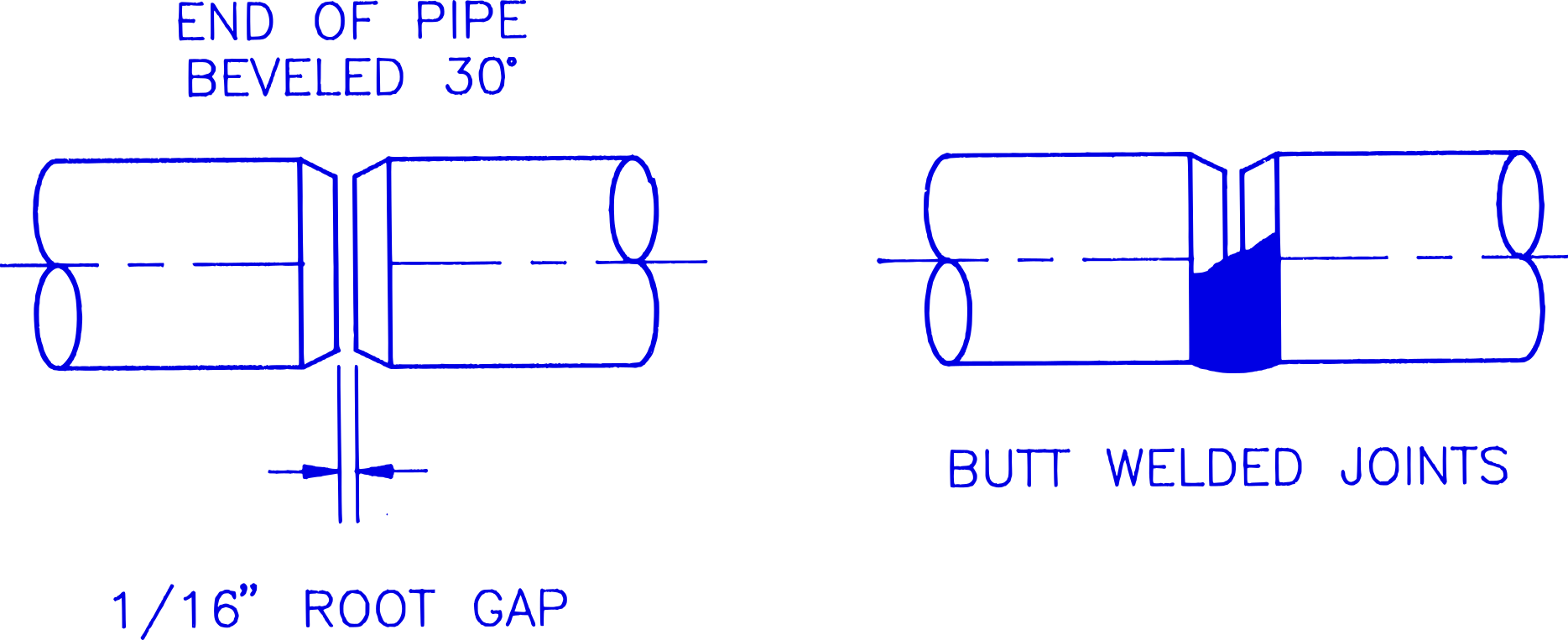

Joints soudés bout à bout

Un joint soudé bout à bout est réalisé en soudant les extrémités biseautées du tuyau ensemble. Les extrémités biseautées (BE) indiquent que les extrémités du tuyau ne sont pas coupées à l'équerre, mais plutôt coupées ou meulées pour avoir un bord conique. En préparation du processus de soudage, un soudeur séparera deux morceaux de tuyau par un espace de 1/16 po, appelé espace à la racine. Pendant le processus de soudage, les deux extrémités sont rapprochées et l'espace de 1/16 po disparaît.

Connexions vissées ou filetées

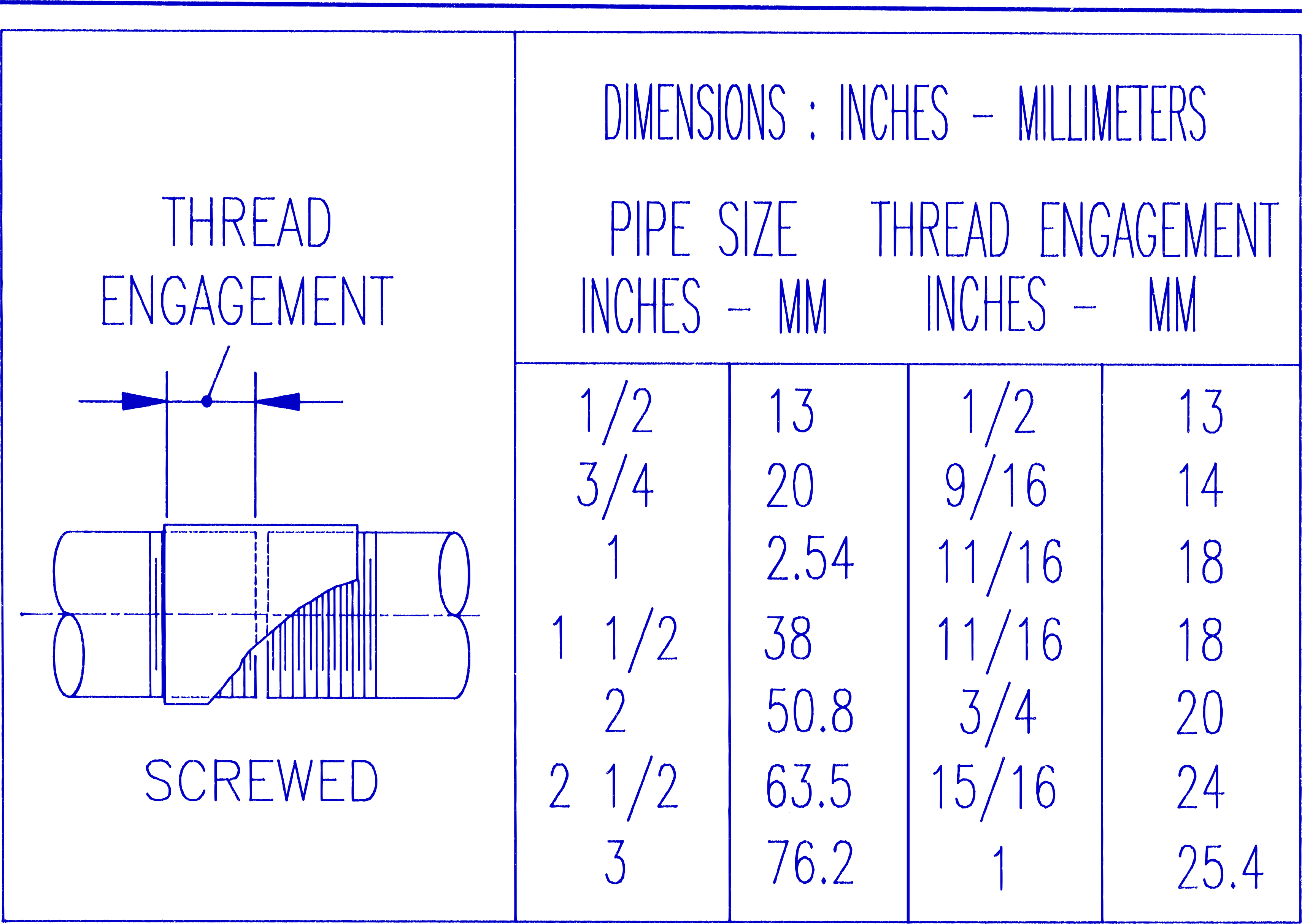

Un autre moyen courant de joindre les tuyaux est la connexion à bout fileté (TE). Généralement utilisées sur les tuyaux de 3 po et moins, les connexions filetées sont généralement désignées sous le nom de tuyaux vissés. Avec des rainures coniques découpées aux extrémités d'une longueur de tuyau, les tuyaux vissés et les raccords vissés peuvent être facilement assemblés sans soudage ni autre moyen d'attache permanent. Les tuyaux vissés et leurs raccords correspondants auront des filets qui sont soit mâles, soit femelles. Les filets mâles sont découpés à l'extérieur d'un tuyau ou d'un raccord, tandis que les filets femelles sont découpés à l'intérieur du raccord.

Lorsque les tuyaux vissés et les raccords sont assemblés, une courte longueur de tuyau est tirée dans le raccord. Cette longueur de connexion s'appelle un engagement de filetage. Lors du dessin et du dimensionnement des tuyaux vissés, un dessinateur de tuyauterie doit être conscient de cette perte de longueur de tuyau. À mesure que le diamètre du tuyau augmente, la longueur de l'engagement de filetage augmente également. Le tableau ci-dessous fournit un tableau indiquant les engagements de filetage pour les tuyaux de petit diamètre.

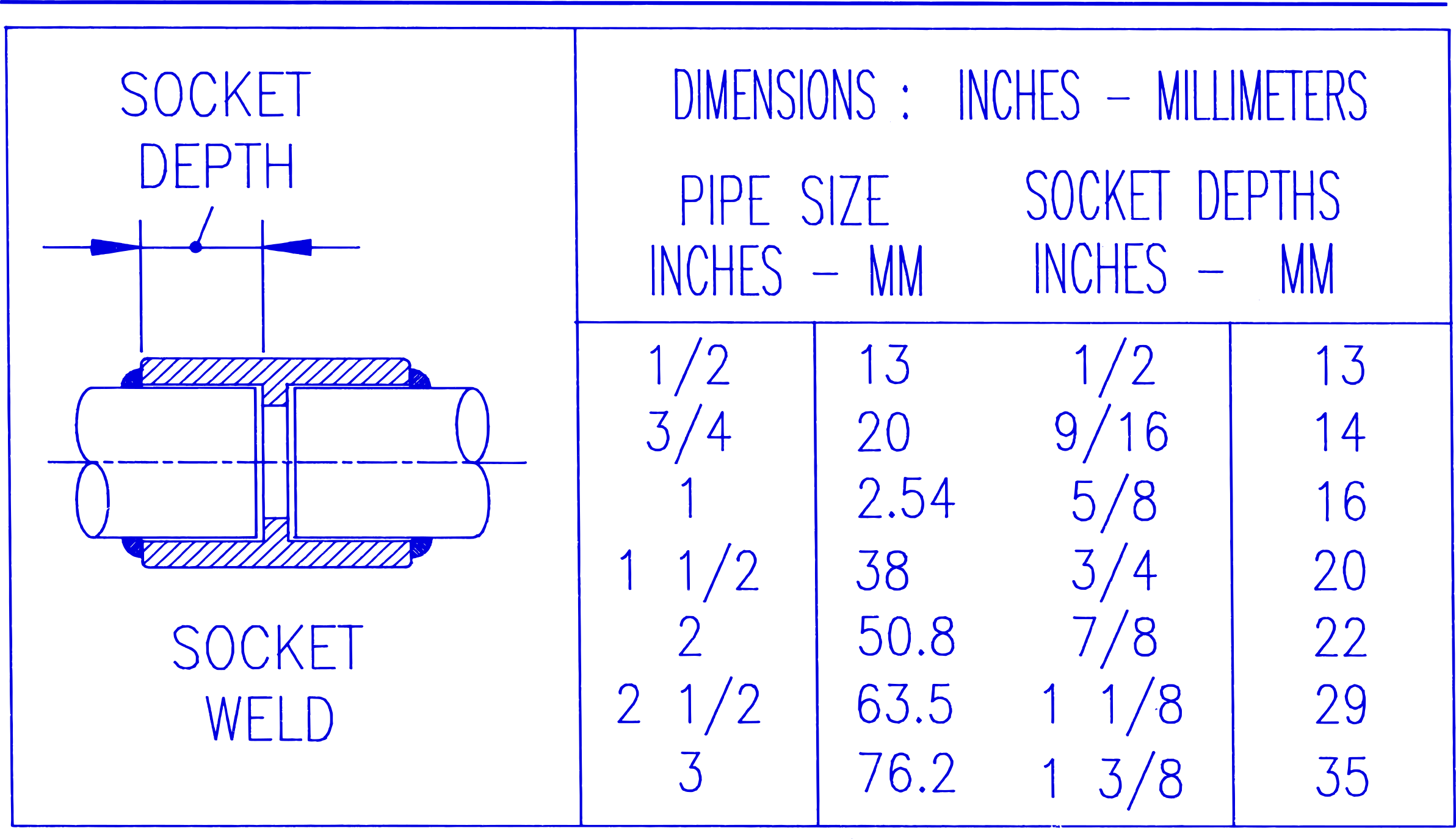

Connexions à souder à la douille

La troisième méthode de jonction des tuyaux en acier au carbone est le soudage à la douille. Lors de l'assemblage des tuyaux avec des raccords à souder à la douille, le tuyau est inséré dans le raccord avant le soudage, contrairement à une connexion à souder bout à bout qui a le tuyau et le raccord placés bout à bout. À l'intérieur du raccord à souder à la douille, il y a un collier qui empêche le tuyau d'être inséré trop profondément dans le raccord.

Comme pour les connexions vissées, une courte quantité de tuyau est perdue lorsque les connexions à souder à la douille sont réalisées. Le tableau ci-dessous fournit les profondeurs de la douille pour les tailles de tuyaux jusqu'à 3 po de diamètre. Avant que la soudure ne soit réalisée, le tuyauteur reculera le tuyau du collier d'environ 1/8 po pour permettre une dilatation thermique pendant la procédure de soudage. Les tuyaux utilisés pour les connexions à souder à la douille seront préparés avec une extrémité lisse. Extrémité lisse (PE) signifie que le tuyau est coupé à l'équerre, ou perpendiculairement à, l'axe longitudinal, contrairement aux raccords à souder bout à bout qui ont des extrémités biseautées.

TUYAU EN FONTE

Tous les systèmes de tuyauterie n'exigent pas des tuyaux conçus pour résister aux conditions extrêmes rencontrées dans les installations de tuyauterie de process. Les tuyaux en fonte, utilisés depuis des siècles, sont principalement utilisés dans les applications à écoulement par gravité, telles que les égouts pluviaux et sanitaires, et les installations de tuyauterie d'évacuation et de ventilation. Les installations résidentielles, commerciales et industrielles sont généralement construites avec une certaine forme de systèmes à écoulement par gravité. Les propriétés de résistance à la corrosion des tuyaux en fonte en font le produit idéal pour les installations permanentes souterraines à écoulement par gravité.

Le terme fonte désigne un large groupe de métaux ferreux. Les fontes sont principalement des alliages de fer contenant plus de 2 % de carbone et 1 % ou plus de silicium. La fonte, comme l'acier, est sujette à la corrosion. Ce qui distingue la fonte, c'est sa teneur en graphite. Lorsque la fonte se corrode, une couche insoluble de composés de graphite est produite.

La densité et la résistance d'adhérence de ces composés forment une barrière autour du tuyau qui empêche toute corrosion supplémentaire. Dans l'acier, ce contenu en graphite n'existe pas et les composés créés lors de la corrosion ne peuvent pas se lier entre eux. Incapables d'adhérer au tuyau, ils s'écaillent et exposent une surface métallique non protégée qui perpétue le cycle de corrosion.

Lors de tests sur des tuyaux en fonte de fer fortement corrodés, les composés de graphite ont résisté à des pressions de plusieurs centaines de livres par pouce carré, bien que la corrosion ait effectivement pénétré la paroi du tuyau. Compte tenu du faible coût des matières premières de fabrication et de la relative facilité de fabrication, la fonte est le métal d'ingénierie le moins cher. Ces avantages font de la fonte le choix d'application dans les environnements qui exigent une bonne résistance à la corrosion.

Joindre des tuyaux en fonte

Les tuyaux en fonte sont regroupés en deux catégories principales :

- à emboîtement,

- à douille,

- sans emboîtement,

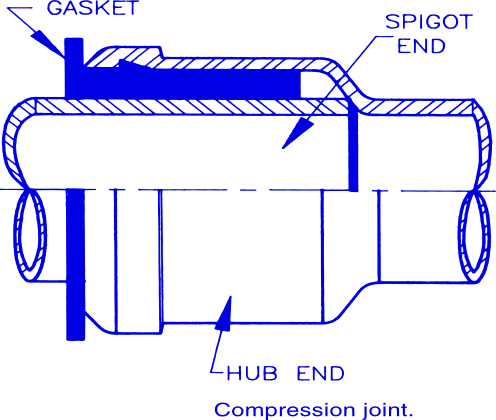

L'embout, ou cloche, et la jointure à douille utilisent des tuyaux avec deux types d'extrémité différents. L'extrémité à emboîtement du tuyau a un diamètre élargi, ressemblant ainsi à une cloche.

La douille de l'extrémité du tuyau adjacent a une forme plate ou à extrémité unie. La douille est insérée dans la cloche pour établir une jointure.

Deux méthodes pour empêcher les fuites sur les jointures à cloche et à douille sont la compression et le plomb et l'étoupe. La jointure de compression utilise un joint en caoutchouc monobloc pour créer une étanchéité. Comme le montre la figure ci-dessous, lorsque l'extrémité à douille du tuyau est placée dans l'embout contenant un joint, la jointure est étanchéifiée en déplaçant et en comprimant le joint en caoutchouc. Contrairement aux tuyaux soudés, cette jointure peut absorber les vibrations et peut être déviée jusqu'à 5 ° sans fuite ni défaillance.

La jointure au plomb et à l'étoupe est réalisée avec de la fibre d'étoupe et du plomb fondu pour créer une jointure solide, mais flexible, étanche et à l'épreuve des racines. Lorsque le plomb fondu est coulé sur la fibre d'étoupe imperméable, qui est un matériau d'emballage lâche, huileux, semblable au chanvre, la jointure devient complètement étanche. L'eau ne s'échappera pas et, lorsqu'elle est utilisée sous terre, les racines ne peuvent pas traverser les jointures. Voir la figure ci-dessous.

Les tuyaux en fonte sans emboîtement utilisent des tuyaux et des raccords fabriqués sans emboîtement. La méthode de jonction de ces tuyaux et raccords utilise un accouplement sans emboîtement qui glisse sur les extrémités lisses des tuyaux et des raccords et est serré pour sceller les extrémités. Les tuyaux en fonte sans emboîtement sont fabriqués en une seule épaisseur de paroi et ont un diamètre allant de 1 1/2 à 10 .

La figure ci-dessous représente le joint de tuyau en fonte sans moyeu.

TUYAU EN PLASTIQUE

La dernière entrée dans la liste des matériaux pour la fabrication de tuyaux est le plastique. Initialement considéré comme un produit incapable de fonctionner dans l'environnement d'une installation de process de tuyauterie, le plastique est devenu une alternative fiable, sûre et rentable. Une large gamme de composés plastiques est en cours de développement aujourd'hui.

Pour les systèmes de tuyauterie, deux catégories sont les plus efficaces :

- fluoroplastiques,

- thermoplastiques,

Fluoroplastiquesse retrouvent dans des matériaux comme le PTFE, le PVDF, l'ECTFE, le CTFE, le PFA et le FEP. En tant que groupe, les fluoroplastiques fonctionnent extrêmement bien dans les services chimiques agressifs à des températures allant de -328 F° à +500 F°.

Thermoplastiques sont ceux qui nécessitent une fusion pendant le processus de fabrication.

Ces plastiques peuvent être soudés ou moulés par injection en formes pour l'usinage en composants de système de tuyauterie. Pour certains systèmes de tuyauterie, il est désormais inconcevable de ne pas utiliser de plastiques. Les tuyaux en plastique remplacent les matériaux traditionnels et coûteux comme le verre ou les tuyaux doublés de céramique. Certains plastiques comme le UHMW PE, le PVDF, le CTFE et le nylon ont une résistance à l'usure si excellente qu'ils se révèlent dans les tests d'abrasion Taber être cinq à dix fois meilleurs à cet égard que l'acier inoxydable 304. Le test d'abrasion Taber fait tourner une roue abrasive sur la face d'une

plaque fabriquée dans le matériau testé. Après 1 000 cycles de la roue, la plaque est mesurée pour déterminer la quantité de perte de poids. Le tableau ci-dessous présente les résultats.

| Anneau d'abrasion CS-10, Charge 1 kg | Test d'abrasion |

| Nylon 6-10 | 5 mg/1000 cycles |

| PE UHMW | 5 |

| PVDF | 5–10 |

| PVC (rigide) | 12–20 |

| PP | 15–20 |

| CPVC | 20 |

| CTFE | 13 |

| PS | 40–50 |

| Acier (304 SS) | 50 |

| ABS | 60–80 |

| PTFE | 500–1000 |

|

des épaisseurs de paroi sont nécessaires, et les fuites dues aux pressions élevées, à la dilatation et à la contraction sont difficiles à contrôler. Les joints réalisés avec du ciment solvant se sont avérés plus fiables. Cependant, une fois durcis, les joints cimentés ne peuvent pas être démontés. Ils offrent une bonne résistance aux produits chimiques abrasifs et aux produits à haute pression et sont disponibles dans une large sélection de raccords sans avoir besoin de filetages. La fusion à chaud doit être effectuée sur certains composés plastiques résistants aux solvants chimiques. Le tuyau peut être soit assemblé bout à bout, soit embouveté. La fusion à chaud peut être utilisée avec des épaisseurs de paroi plus fines et résiste à la pression au-delà de la pression d'éclatement du tuyau. Les raccords à emboîtement assurent un large contact de surface entre le tuyau et les raccords et résistent à la séparation. Pour cette raison, ils ne peuvent pas être démontés. Bien que la fabrication avec du plastique puisse sembler simple, il faut faire preuve de prudence lors de l'utilisation de tuyaux en plastique.

L'efficacité d'une qualité particulière de plastique doit être testée avant de choisir celui-ci pour un service particulier. Quatre variables importantes doivent être évaluées : la résistance chimique, les limites de pression, les limites de température et la contrainte. Les différents composants moléculaires des plastiques les rendent sensibles aux réactions chimiques avec certains composés. Les mélanges dangereux doivent être évités. Les limites de pression et de température doivent être établies pour des raisons évidentes. Le tuyau qui est surchauffé ou pressurisé au-delà de sa capacité peut se rompre, se fendre ou éclater. La contrainte, telle qu'elle s'applique au tuyau, implique des exigences physiques telles que la durée de service, la résistance à la dilatation et à la contraction, et les fluctuations de pression et de température. Les contraintes excessives sous forme de dilatation et de contraction restreintes, et de changements fréquents ou soudains de la pression interne et de la température doivent être évitées.

DESSIN DE TUYAUTERIE

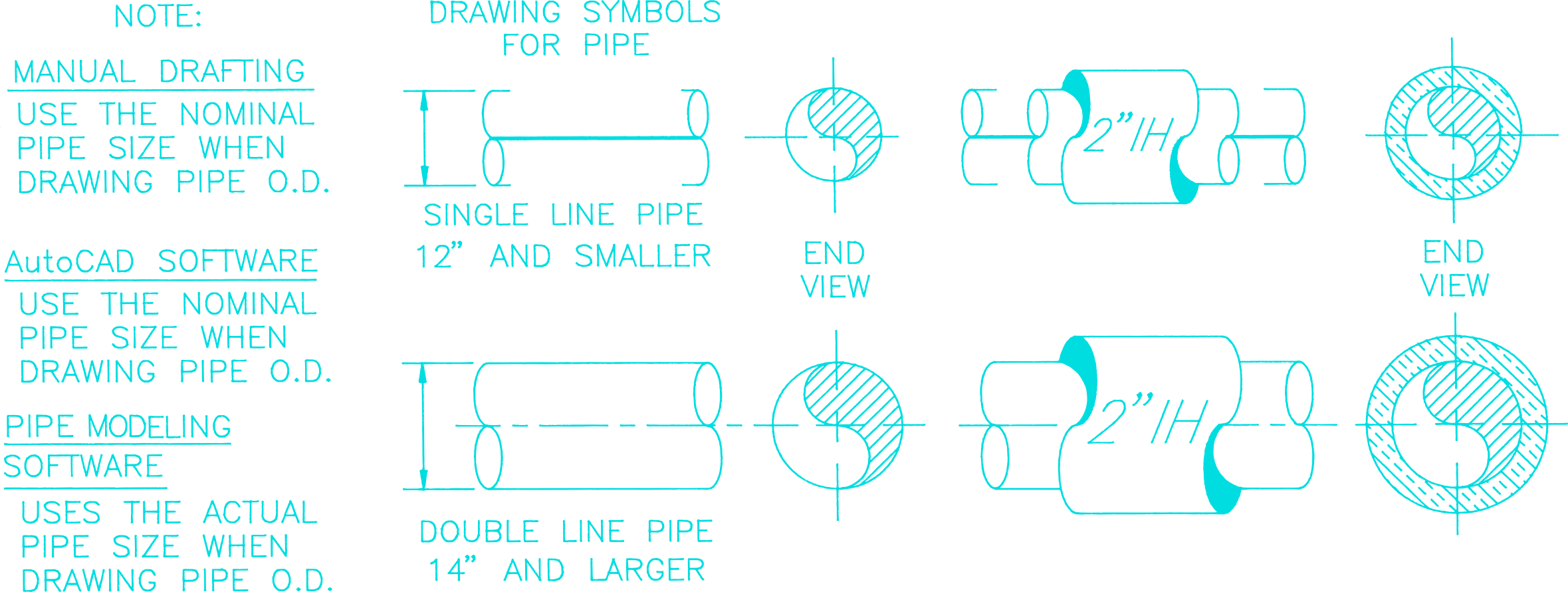

Le tuyau peut être représenté sur les dessins en ligne simple ou en ligne double.

Les tuyaux de 12" et moins sont généralement représentés en trait simple, tandis que les tuyaux de 14" et plus sont représentés en double trait. Les traits simples servent à identifier la ligne centrale du tuyau. Les doubles traits servent à représenter le diamètre nominal du tuyau. La norme d'échelle utilisée sur les plans de tuyauterie est de 3/8" = 1" -0". Les traits simples des tuyaux dessinés à la main sont généralement tracés avec un porte-mine fin de 0,9 mm ou un double porte-mine fin de 0,7 mm. Lors du tracé d'un tuyau en trait simple avec AutoCAD, une PLINE d'une largeur d'environ 0,56" (9/16") est utilisée pour les plans à l'échelle 1:1 ou de 0,0175" pour les plans à l'échelle 3/8" = 1" -0". Les tuyaux en double trait utilisent des largeurs de trait standard pour tracer le diamètre nominal du tuyau. Une ligne centrale est utilisée pour tous les doubles tuyaux afin de permettre le placement des dimensions. La figure ci-dessous présente plusieurs représentations possibles d'un tuyau sur un plan. Lorsqu'un tuyau est représenté sur un plan, la dimension nominale du tuyau est généralement utilisée pour identifier la taille du tuyau. Il serait difficile de dessiner un tuyau de 4" à son diamètre extérieur réel de 4" -0 1/2 ", en particulier à une échelle aussi petite que 3/8" = 1" -0".

Cependant, il existe certaines applications où la dimension réelle du diamètre extérieur du tuyau est utilisée pour représenter le tuyau sur un plan. Les plans créés avec la plupart des logiciels sont un exemple. Les logiciels de tuyauterie dessinent avec une telle précision que le tuyau est tracé en utilisant le diamètre extérieur réel.

REMARQUE : Les tuyaux créés par des moyens autres qu'un logiciel de tuyauterie dans ce texte seront tracés en utilisant les tailles nominales. Sachez que les plans créés avec un logiciel de tuyauterie utilisent les dimensions extérieures réelles et différeront légèrement des plans générés manuellement et avec AutoCAD.

Comments