Les Séparateurs

Introduction

Cet article traite des méthodes de conception d'équipements de séparation des flux multiphasiques.

En quoi consiste la séparation ?

La séparation consiste à séparer les principaux composants de l’effluent brut afin de permettre la livraison des produits conformes aux normes en % d’eau de salinité etc..

Dans un gisement d’hydrocarbures, le fluide en place est un mélange constitué d’hydrocarbures liquides ou gazeux et d’eau.

A l’origine, ce mélange est dans un état d’équilibre qui dépend de sa composition ainsi que des conditions de pression et de température existant dans la formation.

L’exploitation détruit cet équilibre, par pertes de charge dans la roche du réservoir, puis dans les puits, puis dans les conduites de collecte, etc.., l’effluent subit ainsi des décompressions successives jusqu’à son entrée dans la station de traitement par le biais de collecteur (Manifold) aux séparateurs.

Ces décompressions s’accompagnent aussi des baisses de température.

En conséquence, les gaz sortent de la solution et se libèrent, les hydrocarbures et l’eau se condensent.

Le séparateur reçoit alors des bouchons de gaz humide, d’eau libre et d’huile encore chargé de gaz dissous et d’eau.

L’extraction et la manipulation de l’huile brute provoquent souvent des émulsions et des mousses.

Ces phénomènes particuliers nécessitent donc la mise en place d’équipements complémentaires au centre de traitement (CPF).

RÔLE DE LA SÉPARATION

Les raisons techniques

Pouvoir disposer d’un fluide huile ou gaz qui dans les conditions de température, et de pression dans les installations de stockage et de transport maintientenu en état monophasique.

En effet si la tension de vapeur de l’huile après traitement reste trop élevé, des bouchons de gaz (slug) apparaîtrons très vite.

Les bouchons de gaz perturbent l’équilibre des réservoirs de stockage, dérèglent les mesures, perturbent le fonctionnement des pompes, créent dans les réseaux des pertes de charge importantes et imprévisibles.

L’apparition de condensats, due à une chute de pression ou de température, fausse les comptages, augmente les pertes de charge et peut parfois dans certaines conditions critiques, provoquer le bouchage des conduites par formation d’hydrates.

Les raisons économiques

Une séparation bien conçue et maintenue peut augmenter dans des proportions intéressantes, le volume de la récupération liquide par piégeage des composants légers.

Elle élève la valeur commerciale du brut.

La valeur d’un brut augmente généralement avec sa densité API.

C’est-à-dire en sens inverse de son poids spécifique.

\(Degré API = {141,5\over S.G} - 131,5\)

\(S.G = specific gravity= {material density \over waterl density} @ 60°F\)

En plus l’élimination immédiate de l’eau économise des frais de transfert et de traitement vers le stockage, raffineries, etc.

Les raisons de contrôle

Disposer de produits séparés facilite énormément le contrôle de la production au niveau du champ, des stations de traitement, pipeline de transport, stockage, etc...

Les séparateurs équipés permettent les contrôles et transmissions instantanée des données du GOR, IP, densité, BSW, salinité etc...

RENDEMENT DE LA SÉPARATION

Un fluide brut contient des gaz dissous, le but est d’éliminer tous les composants normalement gazeux dans les conditions normales de température et à la pression atmosphérique, et de garder tous ces produits normalement liquides.

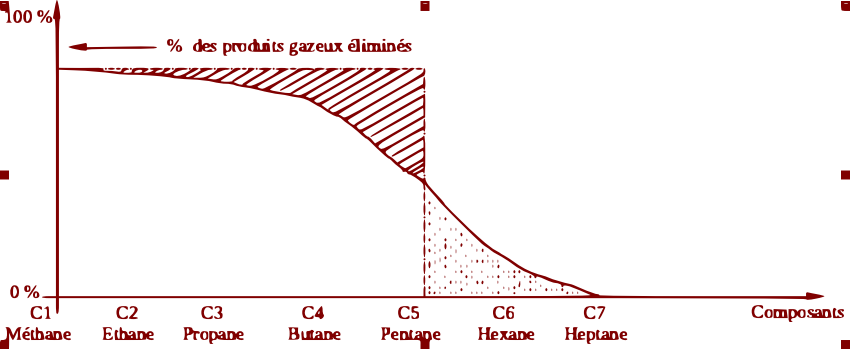

Le trait pointillé la représentation de la séparation idéale.

La partie hachurée représente les gaz que l’on n’a pas pu éliminer et la partie pointillée représente les phases liquides que l’on a perdues.

Le but de la séparation est donc de réduire ces surfaces au minimum et de se rapprocher le plus possible de la courbe théorique.

On obtient ce résultat en plaçant en série plusieurs séparateurs (batterie de séparateurs), en étages (en général 3) travaillant à des pressions décroissantes, le dernier étant un séparateur à pression atmosphérique car le rendement sera d’autant meilleur que la séparation sera plus lente.

LES SÉPARATEURS

A l’origine, la séparation se faisant à pression atmosphérique dans de simple bacs de décantation.

Cette méthode avait le double inconvénient d’entraîner des pertes de produits considérables et d’obliger à reprendre l’huile à la pompe pour la renvoyer au stockage.

Les séparateurs actuels travaillent sous pression. Le rendement est ainsi amélioré, et la pression sert le moteur pour le transfert de l’huile et on les classe en quatre catégories:

- Les Séparateurs HP (1ere Étage)

- Les Séparateurs MP (2em Étage)

- Les Séparateurs BP (3em Étage)

- Les Séparateurs ATM (4em Étage)

But d’une séparation et ses conditions opératoires

La séparation est un traitement que l’on retrouve en "première ligne" et dans tous les centres de traitement (CPF) de tous les champs pétroliers producteurs aussi d’huile que du gaz.

Cette opération a pour but de séparer l’effluent multiphasique arrivant des puits (huile, gaz et eau) en deux phases globales

- Une gazeuse

- Une autre liquide.

- La phase liquide étant elle-même épurée de son eau libre.

On parlera alors de séparation bi-phasique ou tri-phasique (tenant compte de la sous phase liquide d'eau)

L’effluent multiphasique qui arrive à la batterie de séparation a un écoulement hautement turbulent qui favorise d’une part, la formation éventuelle de mousse et d’autre part, des émulsions (huile/eau) qui altèrent le processus de séparation.

Un écoulement très turbulent occasionne une alimentation très pulsée du séparateur sous forme de bouchons d’huile et de gaz (Slug), ce qui entraînera un problème au niveau de son fonctionnement.

Le gaz qui s’échappe des séparateurs contient de la vapeur d’eau en équilibre.

Principe de fonctionnement d’un séparateur

Le séparateur est un ballon qui crée un élargissement et une tranquillisation le flux du fluide qui lui passe à travers.

Ceci favorise les forces naturellement de gravité et sans apport d'énergie mis à part ses propres forces d’inertie à la ségrégation des gaz, huile, eau et ce suivant leur masse volumique respective.

Ce ballon étant aussi équipé d’obstacles sur lesquels vient buter ou ricocher le flux à son entrée, ce qui qui accélérera encore ce processus de ségrégation de phases.

Un séparateur fonctionne mieux dans des conditions de pression et de température constantes, les variations des températures que peut subir l’effluent de température par exemple peuvent être réglés en enterrant les flow-lines et le dusage permettra de maintenir une pression constante.

Ainsi donc, un séparateur délivre les gaz et liquides qui sont en équilibre thermodynamique à ces conditions de pression et de température.

Le séparateur, ou la batterie de séparation, constitue aussi un stabilisateur du flux, à l’entrée de l’unité de production et protège les équipements en aval tel que pompes, compresseurs, tours de traitement, stockage, comptage etc.

Une batterie de séparation en 3 ou 4 étages permettra une détente différentielle qui maximiserait le volume de liquide stabilisé aux conditions stockage, et une détente (flash) de la pression d’arrivée jusqu’aux bacs atmosphériques de stockage.

La séparation est donc une première étape de stabilisation de l’huile et la moins chère en investissement et en coût opératoire.

Description des agencements internes des séparateurs

La séparation se fait par gravité sur des fluides non miscibles et de masses volumiques différentes.

Ainsi l’effluent d’entrée se présente dans la grande majorité des cas, comme un brouillard plus ou moins dense, des gouttelettes d’huile dispersées dans un jet de gaz.

Les agencements internes sont pour stopper l’huile entraînée par le gaz et ensuite pour faire percoler vers le haut le gaz dissous dans la masse de liquide et inclusion de gaz retenu momentanément en fond du ballon.

L’arrêt des gouttelettes d’huile s’opère de plusieurs façons :

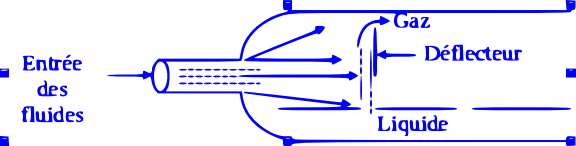

Projection contre une paroi

Dès l’entrée dans le séparateur les fluides sont projetés contre une paroi. Sous la force d’impact, les articules liquides s’écrasent se rassemblent, et entraînées par leurs poids, ruissellent vers le bas.

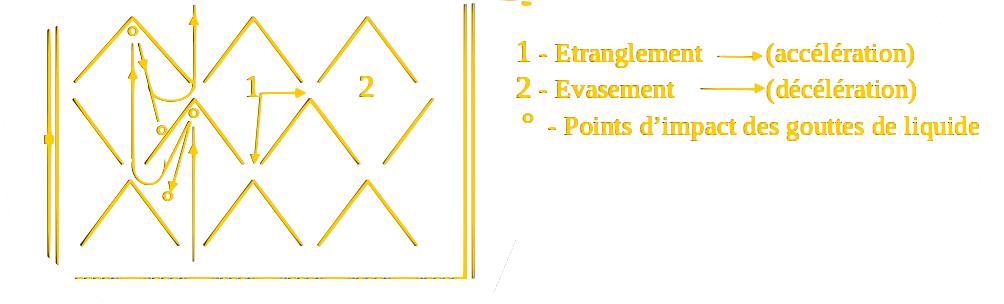

Cheminement contrarié

On met à profit la force d’inertie des liquides qui est plus importante que celle du gaz.

Le courant est contrarié dans son cheminement par un réseau de chicanes, où il subit des changements de direction, des accélérations et des ralentissements successifs; aménagement qui provoque aussi la ségrégation des phases.

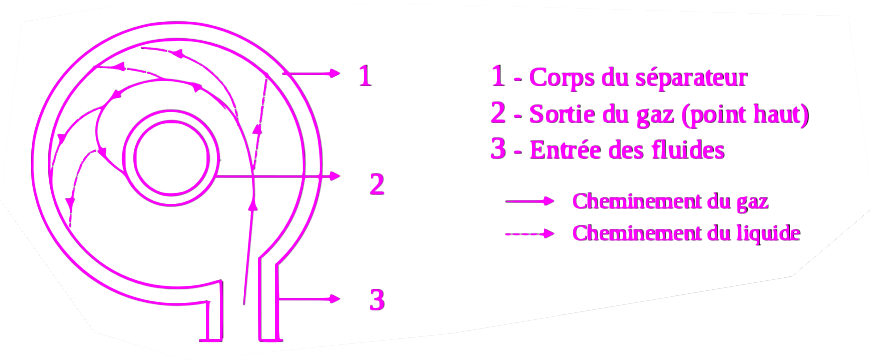

Centrifugation

Le courant pénètre dans le séparateur par une entrée tangentielle ou bien est dévié latéralement par un déflecteur.

Il prend ainsi une trajectoire tourbillonnaire rapide.

Le liquide est projeté à la périphérie, mouille alors la paroi et s’écoule vers le bas de la cuve.

Filtration par tamis (demister)

Après cette succession d’obstacles aménagés à l’entrée, il reste encore suspendues dans le gaz, d’infimes gouttelettes d’huile qu’on essaie de retenir, en les faisant cheminer au travers d’une sorte de tamis tressé, interposé sur la sortie du gaz. Dans la pratique, ces tamis sont établis pour retenir les gouttelettes de brouillard jusqu’à une finesse de 10µ.

On peut assimiler à des tamis, les bourrages de matériaux divers et les filtres poreux pour ces derniers, leur principal défaut est qu’ils se saturent et se bouchent facilement.

Aussi leur emploi est-il limité au traitement des gaz propres n’entraînant que peu de liquide en suspension.

C’est le cas des scrubbers où le gaz admis est déjà partiellement asséché.

Cheminement contrarié par chicanes

Temps de rétention d’un séparateur

L’huile piégée en fond de cuve contient encore du gaz libre dans les conditions de pression et de température du séparation. Ce gaz qui s’échappe par flottation de la solution, chemine sous forme de petites bulles vers la surface du liquide. Et cette libération de gaz se réalise complètement si le temps imparti est suffisant. Ce temps, dit de rétention utile du liquide, est la donnée de base du calcul de capacité. IL est fonction de la pression dans l’enceinte, de la viscosité de l’huile, de la hauteur du niveau de liquide et de l’étendue du plan d’interface liquide/gaz.

Ce temps de rétention doit aussi permettre la ségrégation de l’eau entraînée éventuellement avec l’huile et le gaz.

Concernant cette eau parasite en l’absence d’émulsion, la séparation gravitaire de l’eau et de l’huile ne présente pas de difficulté et ne joue pas sur la valeur du temps de rétention définie ci-dessus.

En fait, si les quantités d’eau sont très importantes, on doit installer un F.W.K.O. qui purge l’eau libre en amont de l’unité de séparation; et ainsi allège la charge de cette dernière. Sinon, dans le cas contraire, un séparateur trois phases (gaz, huile, eau) suffit en premier étage de l’unité.

Mais il faut toutefois noter que l’élimination de l’eau par un F.W.K.O. ou par un séparateur est rarement complète. Car elle peut se terminer sans dommage et économiquement dans les bacs de stockage, où le liquide est maintenu au repos pendant une période suffisamment longue.

A noter également concernant l’élimination de l’eau du brut, qu’avec des huiles à viscosité élevée, on peut être amené à réchauffer le bac pour obtenir cette décantation au cours du stockage.

F.W.K.O : Free Water knock Out séparateur sans sortie de gaz vidangeant seulement l’eau libre contenue dans l’effluent.

PERFORMANCES COMPARÉES DES SÉPARATEURS

| HORIZONTAL | VERTICAL |

Efficacité de la séparation Stabilisation des fluides séparés Souplesse (Production par bouchons) Facilité de réglage (niveau) Capacité à diamètre égal Prix par unité de capacité Aptitude à admettre les corps étrangers Aptitude au traitement des mousses Facilité de transport Encombrement vertical Encombrement horizontal Facilité d’installation Facilité d’inspection et d’entretien

| 1 1 2 2 1 1 2 1 1 1 2 2 1 | 2 2 1 1 2 2 1 2 2 2 1 2 2

|

(1 : le plus favorable, 2 : le moins favorable)

Les différents types de séparateurs

Les séparateurs sont d’abord définis par leur géométrie :

- Sphérique

- Cylindrique horizontal

- Cylindrique vertical.

Noter que les sphériques ne sont pas couramment utilisés.

Ensuite par leur usage :

- Séparateurs gaz -liquide :

Séparateur de production (deux phases)

- Ballon d’aspiration des compresseurs

- Ballon de reflux de colonne

- Scrubber de fuel gas.

Séparateurs gaz –huile -eau :

- Séparateur de test

- Séparateur de production

- Séparateur gaz – condensas - glycol

- Séparateurs huile -eau

Séparateur eau -huile dans traitement des eaux huileuses FWKO

Séparateurs Verticaux

Ce sont des cylindres verticaux terminés par des fonds bombés. L’arrivée des fluides est tangentielle, environ à mi-hauteur. Ils comportent des chicanes.

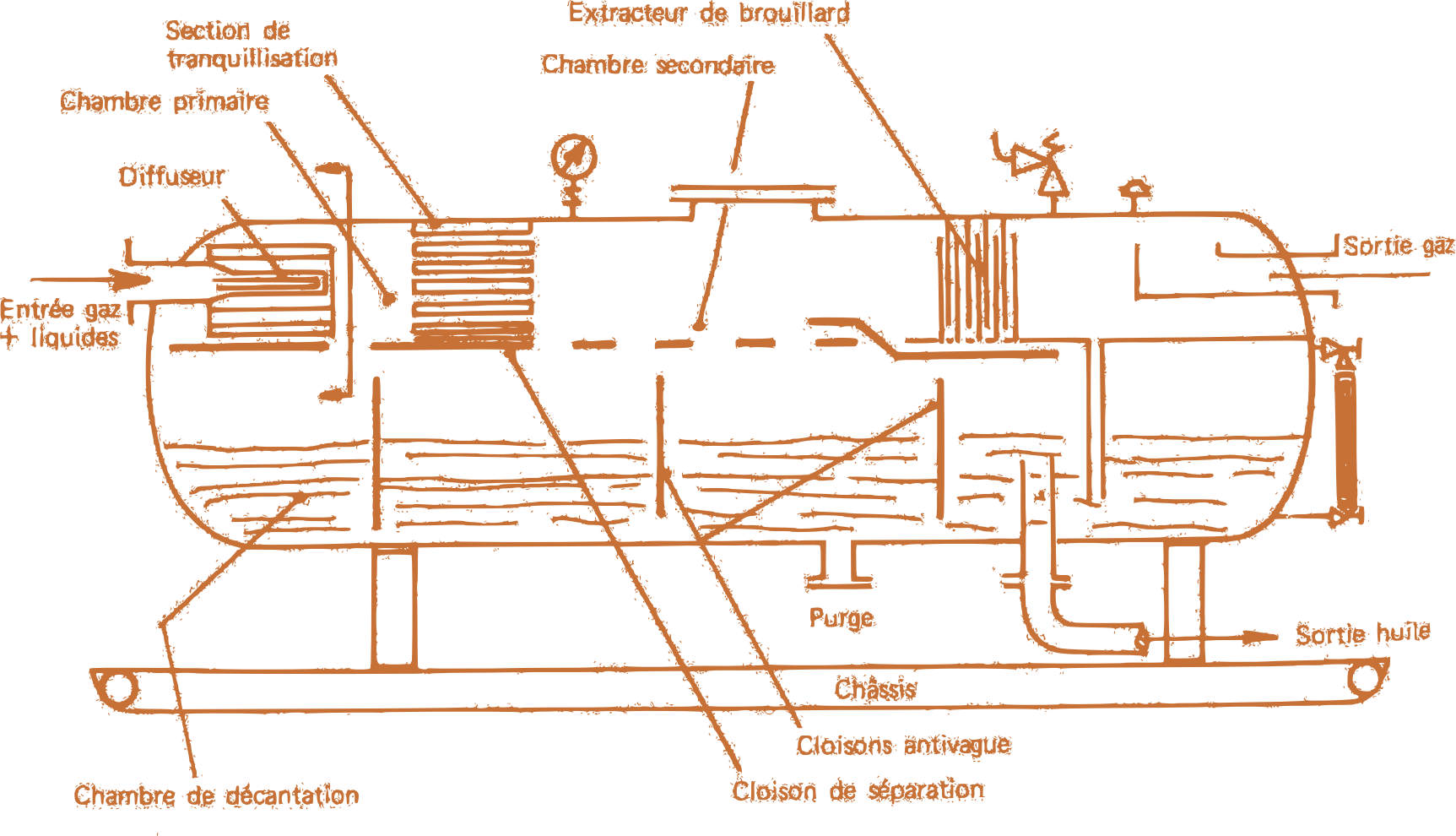

Fonctionnement

Les effluents pénètrent avec une certaine vitesse dans la chambre primaire, où leur est impulsé un

mouvement circulaire (entrée latérale, déflecteur).

Les liquides piégés s’écoulent le long des parois et s’accumulent dans la chambre de décantation.

Du gaz libre se dégage et remonte vers la sortie supérieure, en empruntant la conduite de drainage de l’extracteur de brouillard, dans lequel les gouttelettes de liquide retenues dans les chicanes tombent aussi, après coalescence, dans la chambre inférieure en ruisselant sur les parois. Le gaz séparé, quant à lui, s’échappe alors par la sortie supérieure.

La décharge des liquides est assurée de son côté par une conduite basse.

Elle est réalisée soit en continu à niveau constant, soit à régime intermittent par remplissage et vidange alternés du compartiment, entre un niveau haut et un niveau bas.

L’important est que le temps de rétention nécessaire à la libération du gaz dissous dans l’huile soit suffisant.

La tendance est à utiliser une séparation verticale lorsqu’on a très peu de liquide ou des arrivées très irrégulières de ce dernier cas des écoulements par bouchons dans le réseau de collecte ou des pipes transportant un gaz humide.

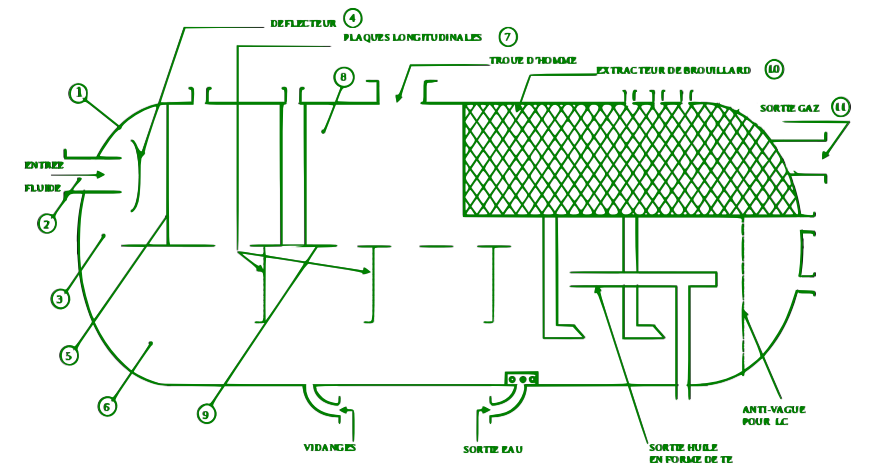

Séparateurs horizontaux

A noter en préambule que pour des raisons de coût on a toujours cherché, surtout en offshore, à minimiser les poids et l’encombrement des séparateurs, ceci en travaillant sur les agencements internes, par lesquels on cherche à obtenir une séparation acceptable en un temps minimum de rétention.

- Le diffuseur d’entrée a pour fonction essentielle d’absorber l’énergie cinétique du fluide entrant surtout celle de la phase liquide. Il peut aussi induire un tourbillon avec effet centrifuge, dispositif qui nous l’avons vu est fréquemment utilisé dans les ballons verticaux. Le diffuseur assure ainsi une première séparation liquide/gaz.

- La section de tranquillisation qui est souvent constituée de plaques parallèles ; lesquelles peuvent ou non être légèrement inclinée. Ces plaques sont destinées à assurer la coalescence des gouttelettes de liquide.

- La chambrer secondaire est le lieu où la plus grande partie de la séparation s’opère.

- L’extracteur de brouillard, sorte de tamis à maille fine, qui entraîne la coalescence des plus petites gouttelettes de liquide charriées par le gaz. Il augmente l’efficacité de la séparation, réduit la taille du séparateur parce qu’il permet une vitesse de gaz plus grande.

- La cloison de séparation a pour objet principal d’éviter le « by-passage » de la section de tranquillisation par le gaz, et également d’éviter la formation de vagues induites par ce dernier à la surface de liquide. A noter que certains constructeurs noient partiellement la section de tranquillisation pour mieux éviter le by-passage.

- Les cloisons anti-vagues ont pour première fonction d’éviter la propagation des vagues à la surface du liquide ; elles sont donc particulièrement intéressantes pour des séparateurs de test montés sur engin flottant.

A noter que ces cloisons réduisent les temps de décantation des liquides en réduisant leur agitation.

- La garde liquide doit être suffisamment haute pour pouvoir compenser les variations de perte de charge liées à l’extracteur de brouillard, sinon il pourrait y avoir remontée erratique de liquide et ré-entraînement de ce dernier par le gaz.

L’appareil est, en général, monté sur un châssis (skid). Cette disposition facilite le chargement, le transport et la mise en place.

Le skid permet le groupement en un ensemble homogène et compact de tous les accessoires, tuyauteries, instruments de mesure, contrôle et sécurité, nécessaires au fonctionnement du séparateur.

Des internes, il existe aussi des :

- Sand jets : dispositif permettant l’enlèvement de sables et sédiments par jet d’eau.

- Vortex breaker : Installation sur la sortie liquide pour éviter l’entraînement de gaz dans le liquide.

Séparateur sphérique

L’effluent pénètre dans le haut de l’appareil et ruisselle sur un déflecteur en forme de cloche hémisphérique.

Le liquide s’accumule dans la partie inférieure où il est drainé par deux vannes de purge. Le gaz humide monte, passe dans la section de filtration et s’accumule sous la cloche intérieure.

Il est repris par une conduite de décharge qui traverse la section de filtration et ressort au bas de l’appareil. Les contrôles sont automatiques.

Sa construction ramassée le rend peu encombrant et facilement transportable.

Il offre une excellente résistance aux fortes pressions. Le dégazage des produits décantés est très bon puisque la forme en calotte sphérique de la chambre de décantation est celle qui donne le meilleur rapport surface/volume. Par contre, le rendement est mauvais dans la cas de production liquide par bouchons.

Ces caractéristiques particulières font que ces séparateurs sont habituellement réservés à des champs de distillation où le GOR est très élevé (quelque centaines de grammes de gazoline par m 3 de gaz).

Description des éléments constitutifs d’un séparateur

Les orifices principaux et les équipements de sécurité du séparateur y apparaissent

- Entrée de l’effluent

- Sortie gaz

- Sortie liquides

- Drain

- Soupape

- Trou d’homme

- Prise de manomètre

- Piquages de niveau visuel

- Piquages pour instruments de mesure et contrôle (pression, température...)

(Cette description s’applique à tous type de séparateur)

Avantages et Inconvénients des Séparateurs Horizontaux et Verticaux

Verticaux

Avantages :

- Ils peuvent accepter des bouchons liquides plus importants sans entraînement le gaz (transport du gaz en offshore ou flow-line travaillant à basse pression)

- Des quantités importantes de sédiments (sable, boue et paraffines)

- Moindre tendance à la vaporisation ; vu la distance importante en général entre le niveau du liquide et la sortie du gaz

- En encombrement moindre au sol ce qui peut être un avantage sur plate-forme

- Contrôle de niveau plus aisé sur support flottant

Inconvénients :

- Diamètre plus grand

- Plus chers

- Plus difficiles à monter sur skid

- Rapport très réduit n’est pas favorable au dégazage, mauvais rendement en présence d’un

- GOR élevé > à 200 m 3 /m 3

Horizontaux :

Avantages :

- Meilleur marché

- Plus facile à monter sur skid

- Diamètre plus petit pour une capacité de gaz donné

- Interface plus large entre gaz et liquide

- Dégazage rapide car S élevé, GOR > 200 m3/m3.

Inconvénients :

- Contrôle du niveau liquide plus difficile

- Difficulté possible sur support flottant

- Acceptent beaucoup moins bien les sédiments

Équipement des Séparateurs

Un séparateur est équipé d’un certain nombre d’appareils de contrôle qui surveillent son fonctionnement et assurent la sécurité de marche.

Les appareils de contrôle peuvent :

- Soit, fournir de simples indications à l’usage de l’opérateur, c’est le cas des manomètres, thermomètres et niveau.

- Soit, régler le fonctionnement du séparateur par le moyen d’un organe d’exécution, généralement une vanne, qui leur est asservie.

Dans ce dernier cas, ils prennent le nom de contrôleurs.

Les dispositifs de sécurité essentiels sont représentés par des soupapes et des joints d’éclatement.

Le rôle de ces dispositifs est d’éviter que le séparateur ne soit soumis à des pressions trop élevées.

Une fonction de sécurité est aussi assurée par les régulateurs de niveau dans le but d’éviter les engagements.

Appareil de Contrôle

Indicateurs manomètres, les thermomètres, niveaux

Les sécurités automatiques

Actuellement, beaucoup de centres de traitement sont automatisés et fonctionnent sans surveillance. Ceci n’est possible qu’avec des équipements de sécurité qui protègent le matériel en cas de dérèglement des automatismes.

De tels équipements se composent de détecteurs d’alerte, de relais et de vannes

Les vannes automatiques (tout ou rien) type « Fail safe »

Les sécurités automatiques sont basées sur le principe du « Fail safe ». Ce terme désigne un montage où, en l’absence de fluide moteur, la vanne prend d’elle-même une position conforme aux conditions exigées par la sécurité.

Les positions de fail safe généralement adoptées sont :

- Vannes d’arrivée de l’effluent = normalement fermées

- Vannes de décharge des liquides = normalement fermées

- Vannes de décharge du gaz sur torche = normalement ouvertes

Détecteurs de défauts

Ils sont installés sur les appareils à protéger. Ils possèdent un élément de mesure du paramètre à contrôler, qui actionne un distributeur pneumatique à trois voies. En fonctionnement normal ils laissent passer le fluide moteur vers la vanne de contrôle. Si la grandeur contrôlée sort des limites fixées, le détecteur coupe l’alimentation et décomprime à l’atmosphère le circuit pilote de la vanne.

La vanne prend alors d’elle-même la position de sécurité convenable.

Les principaux détecteurs sont :

- Alarme haute pression

- Alarme basse pression

- Alarme niveau haut

- Alarme niveau bas

- Alarme haute température

- Alarme basse température

Sur un même appareil, ou sur un groupe d’appareils solidaires les uns des autres, les détecteurs sont raccordés en série ; ainsi un défaut signalé en un point quelconque place tout le groupe intéressé en position de sécurité. Le signal du détecteur est généralement transmis par un relais (suivant logique d’un tableau de sécurité).

Sécurité de pression

Des sécurités doivent protéger toute enceinte sous pression. Les séparateurs sont, en général, pourvus de deux sécurités de pression. Soit, deux soupapes soit, une soupape et un joint d’éclatement qui libèrent le gaz à l’atmosphère si, par accident la pression interne de l’appareil dépasse une valeur limite.

Les soupapes

Une soupape est une vanne dont la position normale est fermée. Un clapet est appliqué sur un siège par un ressort.

Ce clapet est soumis à l’action de deux forces opposées : la force pressante du gaz qui s’exerce et tend à le soulever ; la force du ressort qui s’applique sur le siège. La compression du ressort est réglée par une vis de tarage.

Le tarage de la soupape est réglé sur un banc d’étalonnage au moyen d’une presse qui envoie une pression sous le clapet, et d’un manomètre qui indique la valeur de cette pression. On agit sur la vis de réglage jusqu’à obtention de la valeur désirée.

Quand la soupape est en service, si la pression appliquée sous le clapet dépasse la valeur de tarage, le clapet se soulève et libère le gaz, la pression dans le séparateur décroît. La soupape se referme quand la pression est à nouveau normale.

Les échappements de soupapes sont le plus souvent raccordés sur une conduite de torche.

Si l’on dispose de deux soupapes installées sur le même appareil et , que l’on désire, malgré tout, pour des raisons de commodité d’entretien, pouvoir les isoler, les vannes devront être munies d’un dispositif de verrouillage interdisant l’isolement des deux soupapes à la fois.

Les soupapes doivent être soumises à des contrôles périodiques que l’on a trop tendance à négliger. Des oxydations ou des gommages du mécanisme, peuvent se produire, qui modifient le tarage (pression de déclenchement trop élevée). Pour cette raison on double souvent la soupape d’un joint d’éclatement.

Les joints d’éclatement

Les joints d’éclatement sont des calottes métalliques obtenues par emboutissage. Leur profil permet de les fixer entre deux brides spéciales. Les joints sont prélevés dans des feuilles minces d’acier ou de laiton dont la résistance à la rupture est calculée en fonction d’une pression déterminée. Cette pression est de 10 % > à la pression de service de l’appareil à protéger. Ainsi un séparateur, la soupape ouvre dès que la pression de service est dépassée et, en cas de non

fonctionnement de la soupape, le joint d’éclatement cède avant que la pression d’épreuve ne soit atteinte.

L’avantage du joint d’éclatement est sa parfaite sûreté puisqu’il ne comporte aucun organe mécanique. Une fatigue prolongée risque tout au plus d’affaiblir sa résistance, ce qui, en somme, va dans le sens de la sécurité. Par contre, toute rupture du joint impose le remplacement de la pièce, donc une intervention de reconditionnement.

Les joints d’éclatement, établis pour des pressions faibles, sont très minces et fragiles.

Une manipulation maladroite peut suffire à les déformer. Toute déformation, en créant une amorce de rupture, affaiblit le joint. Un joint ainsi abîmé est à rejeter.

Régulation

Les pressions et les niveaux des séparateurs sont maintenus aux valeurs désirées par des dispositifs de régulation qui sont des vannes automatiques pilotées par des contrôleurs.

Les contrôleurs de pression

Le rôle des contrôleurs est de commander les mouvements de la vanne de sortie de gaz, pour maintenir constante dans le séparateur. La pression qui a été choisie.

Les contrôleurs de niveau

Les contrôleurs de niveau commandent les vannes de sorties liquide des séparateurs.

Ils ont à action « tout ou rien » quand chacune de leurs actions provoque l’ouverture ou la fermeture complète de la vanne sans stabilisation intermédiaire. Avec ce type de contrôleur, le niveau liquide est maintenu dans le séparateur entre deux valeurs extrêmes.

La vanne ouvre quand le liquide atteint un niveau haut, elle ferme quand le liquide atteint un niveau bas.

La purge est discontinue et se fait par décharges successives.

Ils sont à action proportionnelle quand leur action sur la vanne est telle que celle qui se trouve, à tout moment, dans une position d’ouverture partielle, proportionnelle à la variation du niveau et, par conséquent, au débit. En action proportionnelle, la purge est continue et le niveau est maintenu constant dans le séparateur.

L’action des contrôleurs sur les vannes est transmise soit, par des liaisons mécaniques simple soit, par des circuits pneumatiques (il existe d’autres modes de transmissions soit électriques, soit électropneumatiques qui ne font pas l’objet de ce cours).

Condition de Fonctionnement des Séparateurs

Les trois éléments physiques qui conditionnent le fonctionnement d’un séparateur sont : la température, la pression et la vitesse de passage des fluides. Dans la pratique, ces trois paramètres ne sont pas indépendants, mais interfèrent les uns avec les autres.

Effet de la Température

En théorie pure, l’état d’un fluide diphasique dépend de sa pression et de sa température.

L’expérience de CLAPEYRON démontre que pour une pression donnée, constante, le rapport en volume de la phase gazeuse à la phase liquide est fonction de la température.

Si la température augmente, la valeur du rapport évolue en faveur de la phase gazeuse.

Il existe une température critique en dessus de laquelle, il ne peut plus y avoir de condensation.

Inversement un abaissement de température dans les mêmes conditions de pression augmente le volume de récupération liquide.

En d’autres termes, pour un même séparateur qui traite un certain volume d’hydrocarbures : à température élevée, on récupère plus de gaz et moins d’huile qu’à température basse.

De plus, à température élevée, la densité corrigée de l’huile est plus forte qu’à basse température (le produit a moins de valeur). Ceci s’explique par le fait qu’à haute température, une partie des vapeurs condensables étant évacuée avec le gaz, on ne recueille plus que les fractions liquides lourdes.

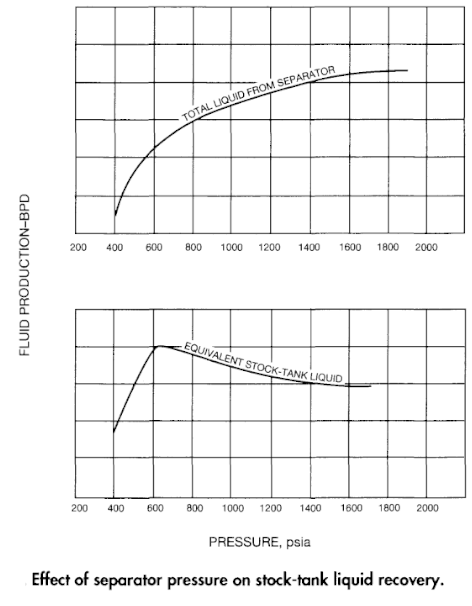

Effet de la Pression

Toujours d’après la loi de CLAPEYRON : à température constante, l’équilibre des phases est fonction de la pression du fluide. Une baisse de pression s’accompagne de vaporisation et réciproquement.

La fraction vaporisée est d’autant plus importante que la décompression est plus rapide car il se produit alors un entraînement par le gaz libéré, de produit condensables qui, normalement, auraient pu rester liquides.

Comme d’autre part, un des buts du traitement est de ramener la pression des effluents à la pression atmosphérique, il n’est évidemment pas possible de retenir la totalité des fractions légères à l’état condensé, mais une pression de traitement bien choisie peut limiter les pertes par vaporisation.

Nous avons vu que la plus forte récupération liquide était obtenue quand la détente était progressive et, que pour cette raison, on installait généralement plusieurs étages de séparateurs, dont la pression de fonctionnement était déterminée expérimentalement dans chaque cas d’exploitation.

Effets de la Vitesse d’écoulement des Fluides

Nous venons d’examiner les effets exclusivement physiques de la température et de la pression sur le comportement du fluide, mais s’il est certain qu’une bonne séparation ne peut être obtenue hors des conditions d’équilibre.

La seule réalisation de ces conditions n’est pas suffisante pour que le traitement soit bon. La vitesse d’écoulement à travers le séparateur joue un rôle capital.

Nous connaissons le principe de fonctionnement des séparateurs qui se ramène en définitif à retenir par adhérence capillaire, contre des parois judicieusement disposées, les gouttelettes liquides en suspension dans le gaz et à les accumuler dans une zone calme où les gaz dissous se libèrent.

Ceci n’est possible que si les turbulences dans le corps de l’appareil ne sont pas excessives.

Si la vitesse de passage du gaz est trop grande, l’adhérence des gouttes liquides sur les parois n’est pas suffisante, et elles sont entraînées. De même, si le débit du liquide est trop important ou très irrégulier, la zone de tranquillisation se trouve perturbée. La libération des bulles de gaz n’a pas le temps de se faire ou se fait mal.

Le séparateur du second étage reçoit alors une huile mal dégazée :

comme sa pression est inférieure à celle de l’étage précédent, la vaporisation est brutale et s’accompagne d’un entraînnement de produits légers, avec, parfois, apparition de mousse.

Comments