Utilisation de 690 v pour le réseau de distribution industrielle de la LV afin de réduire les coûts d'investissement et d'améliorer l'efficacité du réseau

RÉSUMÉ

La tension la plus couramment utilisée dans les installations industrielles pour alimenter le système de distribution électrique BT est de 400 V et dans de rares cas 220V triphasique.

Ce niveau est largement utilisé car il s'agit du même niveau de tension utilisé pour le réseau de distribution électrique public, de sorte que les équipements, appareils et composants sont facilement disponibles sur le marché.

Cependant, l'adoption d'un niveau de tension plus élevé présente certains avantages, principalement en termes d'économies de coûts d'investissement et d'amélioration de l'efficacité du réseau ; cela pourrait rendre ce choix assez intéressant et pratique.

Pour vérifier l'affirmation ci-dessus, une analyse détaillée a été réalisée lors de la conception de base du système électrique d'une nouvelle installation industrielle, caractérisée par une consommation totale d'environ 180 MW, dont 40 % alimentés au niveau BT.

L'objectif de l'analyse était de démontrer la convenance du 690 V pour le système de distribution/utilisation BT, par rapport au 400 V.

A partir de la connaissance des charges d'utilisation, une comparaison détaillée entre les deux solutions alternatives a été réalisée, en mettant l'accent en particulier sur les points principaux suivants :

- taille et coût des moteurs à induction ;

- courant de charge max. et capacité de coupure des

- appareils de commutation disponibles sur le marché ;

- chute de tension et section des câbles ;

- dimensionnement et nombre de transformateurs d'alimentation ;

- pertes de puissance.

L'article donne une vue générale de l'approche utilisée dans l'étude et présente plusieurs exemples liés à l'installation analysée.

De nombreux tableaux facilitent, pour chacun des facteurs analysés, la comparaison entre les deux solutions et facilitent l'analyse des résultats.

L'étude a identifié la taille et le nombre de moteurs comme les facteurs clés qui pourraient conduire à remplacer le 400 V par le 690 V et a ainsi permis de définir des critères généraux qui peuvent être utilisés pour toute installation spécifique.

INTRODUCTION

La tension la plus couramment utilisée dans les installations industrielles européennes pour alimenter le réseau de distribution électrique BT est 400 Vet dans de rares cas 220 V triphasique.

Ce niveau de tension est largement utilisé car il s'agit de la même tension que celle utilisée pour le réseau de distribution public, de sorte que les équipements, appareils et composants sont facilement disponibles sur le marché.

Le niveau de tension de 400 V est généralement associé dans les installations industrielles à 6000 V pour alimenter les utilisateurs MT, typiquement les moteurs. L'utilisation de ces deux niveaux de tension permet d'installer des équipements et des machines bien testés, de caractéristiques standardisées, qui peuvent être fournies par un grand nombre de fabricants.

Cependant, l'adoption d'un niveau de « basse tension » plus élevé (c'est-à-dire 690 V) offre certains avantages qui pourraient rendre ce choix assez intéressant et pratique ; les principaux avantages concernent les économies de coûts d'investissement et l'amélioration de l'efficacité globale du réseau.

Plusieurs facteurs clés doivent être pris en compte pour comparer les deux alternatives (c'est-à-dire 690 et 400 V), à savoir :

- Taille et coût des moteurs à induction ;

- Courant de charge max. et capacité de coupure des

- appareils de commutation disponibles sur le marché ;

- Chute de tension du câble en condition

- normale de fonctionnement et au démarrage du moteur ;

- Section du câble ;

- Dimensionnement et nombre de transformateurs d'alimentation ;

- Pertes de puissance totales.

Tous les éléments ci-dessus ont été analysés en profondeur lors de la conception de base du système de distribution d'une nouvelle centrale à cycle combiné à gazéification intégrée (IGCC), caractérisée par une consommation de charge d'environ 180 MW, dont 40 % sont des moteurs alimentés au niveau BT.

L'objectif de l'étude était de vérifier la réelle commodité d'utiliser 690 V plutôt que 400 V, en tenant compte de l'impact sur le marché ; les résultats ont permis d'énoncer quelques règles générales qui peuvent être utilisées pour toute installation spécifique.

DESCRIPTION DE L'USINE IGCC

L'usine est une future IGCC, caractérisée par une génération de 980 MW d'énergie électrique, en brûlant le gaz de synthèse, obtenu par la gazéification du pétrole résiduel en raffinerie, dans deux turbines à gaz, assemblées pour former un cycle combiné. Le procédé chimique est basé sur une oxydation partielle de la teneur en carbone de la matière première, avec oxygène pur et vapeur HP (comme atomiseur de matière première et modérateur de réaction), produisant un gaz de synthèse riche en CO et H2.

L'oxygène est obtenu par distillation d'air à partir d'une installation cryogénique installée à l'intérieur du complexe.

Le gaz de synthèse sortant des gazéifieurs est traité et nettoyé pour être conduit vers les turbines à gaz du cycle combiné.

Le complexe nécessite une demande de charge d'environ 180 MW, y compris le service auxiliaire du cycle combiné. La majorité de la charge (environ 130 MW) est liée à l'installation de distillation d'air, pour obtenir l'oxygène, caractérisée par deux trains comprenant chacun trois très gros moteurs (compresseur d'air - 30 MW ; compresseur d'azote - 25 MW ; compresseur d'oxygène - 10 MW).

Les charges restantes sont liées à trois principales unités de traitement, à savoir l'unité de gazéification, l'unité d'utilités commune à toute l'usine et l'unité de cycle combiné.

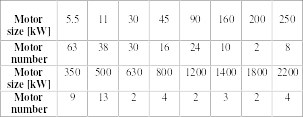

Elles sont caractérisées par différentes tailles de moteurs à induction comme indiqué dans le tableau ci-aprés.

Taille et nombre de moteurs installés dans les trois principales unités de traitement.

ANALYSE DES POINTS CLÉS

Moteurs à induction

L'un des points clés de la comparaison entre 400 V et 690 V est le coût d'investissement des moteurs à induction.

Sur le marché européen, les moteurs 690 V sont disponibles dans la gamme de 0,18 à 1000 kW avec une construction entièrement fermée et refroidie par ventilateur et jusqu'à 630 kW avec un type de protection EEx-d, EEx-e, Ex-n pour les zones dangereuses (EEx-p pour les moteurs de plus grande taille).

Il est courant dans l'industrie d'utiliser des moteurs 400 V jusqu'à 160-200 kW (s'il n'existe pas de conditions particlières) pour maintenir la chute de tension dans des conditions normales et de démarrage dans des limites acceptables jusqu'à une distance d'environ 200 m ; les moteurs de plus grande taille sont alimentés à 6000 V.

En général, le coût d'investissement des moteurs 690 V est le même que celui des moteurs 400 V ; au contraire, le coût d'investissement des moteurs 690 V est le même que celui des moteurs 400 V.

Un moteur de 6 kV est environ deux à trois fois plus grand que la taille correspondante d'un moteur BT.

De ce fait, plus le nombre de moteurs pouvant être alimentés à 690 V au lieu de 6000 V est élevé, plus l'économie en termes de coût d'investissement est importante.

Pour évaluer l'économie en termes de coût d'investissement, il est obligatoire d'établir la taille supérieure du moteur pouvant être alimenté à 690 V.

Tableaux de distribution et équipements de commutation

Les tableaux de distribution BT sont généralement conçus, en ce qui concerne la tenue diélectrique, pour une tension allant jusqu'à 690 V. Par conséquent, les tableaux de distribution BT de fabrication standard peuvent être utilisés soit à 400 V, soit à 690 V.

D'autre part, la coupure en court-circuit et le pouvoir de fermeture des disjoncteurs, du démarreur de moteur et de tout dispositif de commutation sont fortement réduits lorsque la tension de fonctionnement augmente.

En général, lorsqu'il est utilisé à 690 V, le pouvoir de coupure est réduit, par rapport aux valeurs nominales correspondantes de 400 V, de l'ordre de 65 à 75 % pour les disjoncteurs à boîtier moulé et de 15 à 25 % pour les disjoncteurs à air libre.

De plus, pour le niveau 690 V, les fabricants certifient la coordination de la protection moteur (c'est-à-dire les fusibles et les contacteurs, le disjoncteur à boîtier moulé et les contacteurs, les limiteurs et les contacteurs) uniquement jusqu'à 50 kA et pour une taille de moteur jusqu'à 350 kW. Des disjoncteurs à air libre avec un pouvoir de coupure plus élevé peuvent être utilisés, mais ils ne sont disponibles que pour les démarreurs de moteur au-dessus de 300 kW.

Par conséquent, en utilisant 690 V, le niveau de coupure de 50 kA ne doit pas être dépassé ; cette limitation n'existe pas pour le niveau de tension 400 V, bien qu'un pouvoir de coupure de plus de 50 kA ne soit généralement pas recommandé pour une bonne pratique d'ingénierie.

En ce qui concerne les démarreurs de moteurs, différentes solutions sont possibles. La combinaison disjoncteur-contacteur à boîtier moulé coordonné est disponible jusqu'à 315 kW et 335 kW respectivement pour des tensions nominales de 400 V et 690 V.

Dans ce dernier cas, le disjoncteur à boîtier moulé doit être de type limiteur de courant, avec une augmentation des coûts d'investissement d'environ 20 %.

La combinaison fusible-contacteur représente une solution moins chère que la combinaison disjoncteur-contacteur à boîtier moulé (coût d'investissement inférieur d'environ 40 % à 20 % des valeurs nominales basses aux valeurs nominales élevées) et offre un niveau de protection contre les courts-circuits très fiable, même pour les fonctions de défaut les plus élevées. Là encore, la coordination est assurée jusqu'aux mêmes limites que les disjoncteurs à boîtier moulé.

Pour les moteurs d'une puissance supérieure à 355 kW, des disjoncteurs à air libre motorisés doivent être utilisés pour une tension de 690 V.

Câbles

Les câbles BT, de calibre 0,6/1 kV, peuvent être utilisés soit en 400 V soit en 690 V sans affecter la tenue de l'isolant.

En ce qui concerne l'« ampacité » des câbles, l'utilisation de moteurs 690 V impliquant des courants de charge inférieurs à 400 V, permet de réduire la section des conducteurs des câbles (en conservant la même chute de tension dans les deux cas) et les pertes de puissance des câbles. En variante, la même section peut être utilisée pour alimenter, avec la même chute de tension,des moteurs situés à une plus grande distance ou de plus grande taille.

La réduction de la section est vraie pour les moteurs de puissance supérieure à 5,5 kW, car pour les moteurs de plus petite taille, la section du câble est déterminée, à la fois pour 400 et 690 V, par

l'énergie maximale transmise.

Pour les moteurs de plus de 200 kW, l'utilisation de 690 V nécessite des câbles de section plus grande que dans le cas de moteurs de même taille alimentés à 6000 V. Les coûts d'investissement et d'exploitation sont donc plus élevés, car le coût du matériau conducteur est prédominant dans le coût des câbles.

Transformateurs BT

L'utilisation de 690 V au lieu de 400 V implique la possibilité d'augmenter la puissance nominale du transformateur. Sa valeur maximale est cependant limitée par le service de courant de défaut sur les tableaux BT et leurs dispositifs de commutation et les démarreurs de moteur. Étant donné que le chiffre de 50 kA ne doit pas être dépassé, contribution du moteur incluse, les valeurs nominales des transformateurs BT ne doivent pas dépasser 3,15 MVA, avec une impédance de court-circuit non inférieure à 6-7%.

Par conséquent, comme de nombreux moteurs, généralement alimentés à 6000V, doivent être alimentés à 690V, le nombre de transformateurs BT doit augmenter par rapport à ceux nécessaires à 400V. De plus, si le schéma électrique est organisé de telle manière que le réseau BT soit tiré en cascade à partir de 6000V, aucune réduction de la taille des transformateurs MT n'est réalisable.

Par conséquent, l'augmentation du nombre de transformateurs 690 V implique une augmentation à la fois du coût d'investissement et des pertes de puissance des transformateurs.

Il devient plus pratique, lorsque cela est possible, de tirer le système de distribution 690 V directement du réseau de distribution MT primaire (c'est-à-dire 15 kV ou 33 kV).

Taille supérieure des moteurs 690 V

La taille supérieure du moteur à alimenter à 690 V peut être individualisée en fixant, au démarrage du moteur, la même chute de tension maximale acceptée pour les moteurs 400 V (max 200 kW), en tenant compte également de l'impédance équivalente des transformateurs d'alimentation.

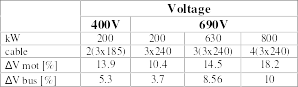

Les calculs (Tabeau ci-dessous) ont été effectués en supposant une longueur de câble de 200 m et un courant de démarrage du moteur 6,5 fois le courant nominal respectif.

La chute de tension maximale autorisée du bus supposée pendant le démarrage du moteur est de 10 %, avec une tension aux bornes du moteur non inférieure à 80 % de la tension nominale.

D'après le tableau, la limite supérieure de la taille du moteur 690 V est d'environ 630 – 800 kW. Les moteurs au-dessus de ces tailles doivent être alimentés à 6000 V.

Chute de tension lors du démarrage du moteur

POINTS CLÉS CRITÈRES APPLIQUÉS À LA CENTRALE IGCC

En règle générale, pour comparer les deux alternatives (c.-à-d. 400 V et 690 V), toutes les considérations ci-dessus doivent être prises en compte et quantifiées d'un point de vue économique. Les coûts d'investissement des moteurs, des démarreurs de moteur et des composants du réseau doivent être évalués ainsi que les pertes de puissance capitalisées des câbles et des transformateurs.

Pour la centrale IGCC spécifique, l'application des critères ci-dessus est illustrée ci-dessous.

L'évaluation des coûts d'investissement doit inclure :

- les départs moteur, complets de moteur, de câble, de démarreur moteur et de dispositif de protection de commutation ;

- les transformateurs BT et les départs transformateurs ;

- les tableaux BT, composés de deux arrivées et d'un disjoncteur de couplage (schéma sélectif secondaire).

Coût d'investissement des départs moteurs

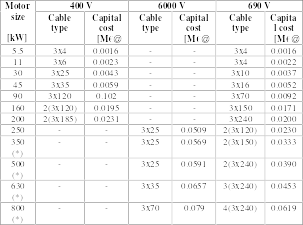

Le coût des départs moteurs 400 V, 690 V et 6000 V est indiqué dans le tableau cidessous, en référence à chaque taille de moteur. La combinaison de fusible et de contacteur a été envisagée pour les moteurs 400 V et 6000 V jusqu'à 1200 kW. La même disposition a été prise en compte pour 690 V pour les moteurs de puissance jusqu'à 250 kW ; disjoncteur à l'air libre pour les moteurs de taille supérieure.

Coût d'investissement de chaque alimentation moteur (combinaison fusible et contacteur). (*) Disjoncteur à air libre - 690 V.

D'après le tableau, le coût d'investissement des alimentations moteur 690 V est de 20 à 60 % inférieur à celui des 6000 V correspondants.

En considérant au premier stade uniquement les moteurs d'une puissance maximale de 800 kW (c'est-à-dire le moteur supérieur qui peut être alimenté à 690 V), les coûts d'investissement totaux des alimentations moteur de l'usine sont énumérés dans le tableau ci-aprés.

Coût total d'investissement des moteurs d'alimentation jusqu'à 800 kW de l'ensemble de l'installation

Coût d'investissement des transformateurs et du tableau

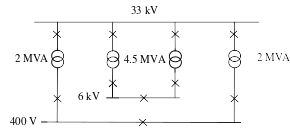

Un système de distribution primaire, fonctionnant à 33 kV, est utilisé pour alimenter les trois unités de traitement de l'usine.

En cas de 400 V, il est nécessaire de fournir un système de distribution secondaire MT (6000 V) pour alimenter les moteurs d'une puissance supérieure à 200 kW. Avec le choix de 690 V, à condition que seuls des moteurs d'une puissance maximale de 800 kW soient présents, le niveau 6000 V n'est pas nécessaire.

Pour comparer les deux choix (c'est-à-dire 400 V et 690 V), il est nécessaire de déterminer le nombre de transformateurs BT et MT, nécessaires pour alimenter la charge totale. En se référant au cas spécifique examiné, chaque unité de traitement est alimentée par un centre de charge approprié, dont le système électrique est organisé, pour des raisons de fiabilité, selon le schéma sélectif secondaire.

En considérant uniquement les moteurs jusqu'à 800 kW, la solution 400–6000 V nécessite deux transformateurs BT (2 MVA) et deux transformateurs MT (4,5 MVA) pour chaque unité de traitement, à condition d'avoir un facteur de contemporanéité et d'utilisation de 0,6 et 0,9 respectivement .

Schéma unifilaire simplifié de chaque unité de traitement basé sur des tensions de distribution de 6 kV et 400 V.

Pour minimiser les pertes de transformateur, le système 400 V est directement alimenté par le système de distribution primaire à 33 kV et non en cascade à partir du système 6 kV.

Le schéma unifilaire simplifié ci-dessus de chaque unité de traitement basé sur des tensions de distribution de 6 kV et 400 V.

Schéma unifilaire simplifié de chaque unité de traitement avec des tensions de distribution de 690 V (et 6 kV).

D'autre part, pour la solution 690 V, douze transformateurs BT (quatre pour chaque unité de traitement) sont nécessaires, chacun d'une puissance de 3,15 MVA.

Les coûts du réseau de distribution, c'est-à-dire les dérivations de transformateurs et les tableaux de distribution, pour les deux choix sont présentés dans le tableau ci aprés.

Coût d'investissement du réseau de distribution (moteurs jusqu'à 800 kW uniquement)

Le coût d'investissement du transformateur comprend :

- Transformateur BT (MT) ;

- dérivation secondaire BT (MT), type bus (câble),

- longueur 30 m.

Le coût des tableaux BT et MT fait référence à deux disjoncteurs entrants et un disjoncteur de couplage.

Coût capitalisé des pertes du réseau de distribution

Les pertes de puissance des câbles d'alimentation et des transformateurs, évaluées pour les deux solutions, sont capitalisées sur la base d'une période de retour sur investissement de cinq ans, 7000 heures par an d'exploitation, un taux d'intérêt de 7% et un coût de 0,0363 euro par kWh. De cette façon, les coûts des pertes de puissance peuvent être ajoutés au coût en capital des câbles d'alimentation et des moteurs.

Les résultats pour les pertes capitalisées des câbles d'alimentation et des transformateurs sont indiqués dans les tableaux ci-aprés.

Pertes de câbles capitalisées

Pertes totales capitalisées du réseau

Les pertes de réseau capitalisées du système 690V sont dans ce cas légèrement supérieures à celles du système 400V-6000V en raison des pertes plus élevées des câbles 690V par rapport à celles à 6000V.

COÛT GLOBAL D'INVESTISSEMENT DE L'INSTALLATION

Le coût global d'investissement des deux solutions est comparé dans le tableau suivant :

Comparaison des coûts totaux entre les deux solutions 400V&6000V et 690 V (moteurs jusqu'à 800 kW uniquement)

D'après le tableau, une économie totale de 20% peut être obtenue en utilisant 690 V au lieu de 400 V.

Le facteur qui joue le rôle le plus important dans l'économie de coût est le coût du moteur. Au contraire, les coûts du réseau de distribution et les pertes de puissance ont peu de poids.

Par conséquent, plus le nombre de moteurs de taille dans la gamme 250 – 800 kW est élevé, plus l'économie est importante.

En tout cas, ce résultat doit être soigneusement considéré : en fait, il faut remarquer que, si l'installation comprend également des moteurs de plus de 800 kW (voir tableau N°1), le choix de 690 V

nécessite un système supplémentaire de 6000 V .

Le nouveau calcul, effectué en tenant compte de la vraie condition, réduit l'économie de coût d'investissement à environ 8%, avec les différents poids selon le tableau ci-aprés.

poids des différents éléments sur le coût total du capital

De ce qui précède, le coût de l'alimentation du moteur reste le principal facteur d'économie de coût ; l'augmentation du réseau de distribution causée par la nécessité d'un nouveau système MT n'est pas suffisante pour affecter l'avantage en matière d'économie de coût du moteur.

Enfin, dans le cas d'un système de distribution BT tiré en cascade à partir d'un système 6 kV, les mêmes calculs, rapportés dans le tableau N° 10, montrent une réduction de l'économie de coût total

d'investissement à 5 %.

Coût total d'investissement en cas de système BT en cascade à partir d'un réseau 6000 V.

Quoi qu'il en soit, cette disposition ne doit pas être recommandée par une bonne pratique d'ingénierie, en raison des coûts d'investissement du réseau et des pertes du transformateur plus élevés.

CONCLUSION

L'article a illustré les avantages économiques qui peuvent être obtenus, dans une installation industrielle, en remplaçant le système 400 V le plus courant par 690 V.

Le point k de l'économie de coût d'investissement est le coût inférieur du moteur 690 V (de 20 à 60 % de moins) par rapport au moteur 6000 V correspondant.

De toute façon, d'autres facteurs réduisent l'avantage ci-dessus.

Tout d'abord, la nécessité d'installer plus de transformateurs 690 V en raison du déclassement des dispositifs de commutation en service de défaut lorsqu'ils fonctionnent à 690 V.

Deuxièmement, il est nécessaire d'utiliser un système 400/230 V pour alimenter les petits moteurs (moins de 0,18 kW) et les utilisateurs particuliers (c'est-à-dire l'éclairage, les radiateurs, etc.).

De plus, le nombre limité de fabricants capables de fournir des moteurs 690 V et de certifier la coordination de la protection des moteurs, peut avoir un impact négatif sur le choix du 690 V.

Cependant, en règle générale, lorsqu'une installation industrielle est caractérisée par un grand nombre de moteurs de taille comprise entre 200 et 630 kW, la solution 690 V doit être recommandée.

Dans un avenir proche, avec l'augmentation du marché de l'UE, une utilisation plus large du 690 V dans les applications industrielles devrait être attendue.

RÉFÉRENCES

- Norme IEEE 141-1993, « Pratique recommandée pour la distribution d'énergie électrique dans les installations industrielles ».

- Norme IEEE 666-1991, « Guide de conception pour le système d'alimentation électrique des centrales électriques ».

- P.F.Lionetto, A.Cerretti, G.Rizzi, B.Savasta, E.Mizia, 1989, « Étude d'un nouveau réseau de distribution électrique en conséquence d'une très forte augmentation de charge dans une usine de raffinerie de pétrole » – CIRED, Londres.

- D. Gambirasio, P. F. Lionetto, F. Tommazzolli, 1990, « Conception coordonnée du réseau électrique industriel et de son système de protection », L’Elettrotecnica, LXXVII, 33-444 (italien)

Comments

Shellie

on 22 juin 2024 at 16:02https://alientechnologyunveiled.blogspot.com Wow, wonderful blog layout! How long have you been blogging for? you made blogging look easy. The overall look of your site is great, let alone the content!

Admin.Tidjma

on 23 juin 2024 at 18:14Thank you so much for your kind words! I'm glad you enjoyed the layout and content of the our web site. I've been blogging for around 2 years and it's been a rewarding experience. I strive to make the content engaging and the site user-friendly. If you have any suggestions or topics you'd like to see covered, feel free to let me know!