Introduction

A leurs sorties du gisement le pétrole brut et le gaz obéissent aux lois d’écoulement des fluides diphasiques.

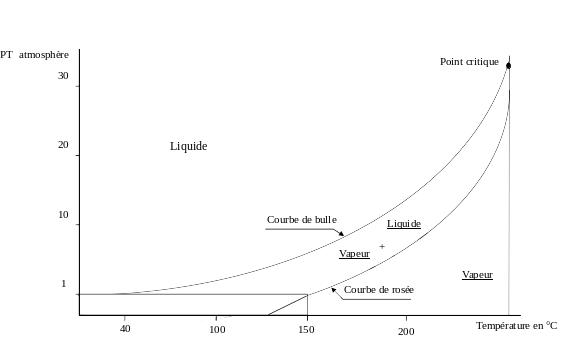

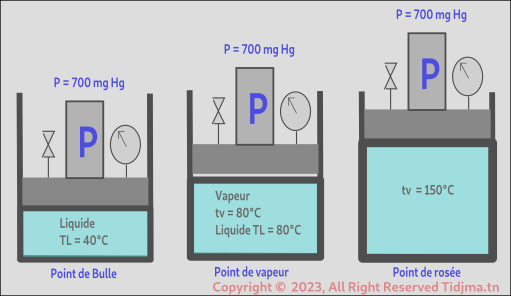

La vaporisation des fractions légères du mélange apparaît dès que la pression prend une valeur inférieure à celle du point de bulle.

Le phénomène s’amorce généralement dans le puits même, et se poursuit tout au long du traitement, jusqu’au stockage atmosphérique à cause des pertes de charge dans les conduites et des détentes successives dans les séparateurs, sachant que la récupération des éléments légers est d’autant meilleure que la détente est progressive.

Les conditions idéales seraient alors de réaliser une détente continue, entre la pression de bulle et la pression de stockage.

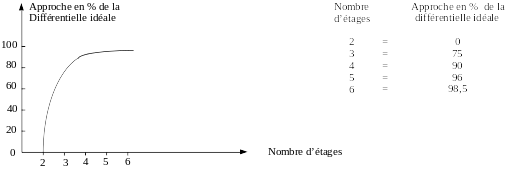

On peux se rapproche de ces conditions en plaçant plusieurs séparateurs en série, et en les réglant sur une échelle de pressions décroissantes jusqu'à atteindre la pression atmosphérique.

On peu alors prévoir prévoir jusqu'à 4 paliers de dépression (4 étages) de séparation mais en pratique et pour des raisons économiques on se limite souvent à 3 étages de séparation.

- Séparation HP

- Séparation MP

- Séparation BP

En effet au delà le gain est négligeable et sans rapport avec l’investissement.

Il existe, pour chaque étage une pression pour laquelle la récupération est maximale.

Cette pression se détermine par le calcul en fonction de la composition de brut.

Séparation « Flash »

Quand l’effluent chemine entre la formation et le centre de traitement, les pertes de charge dans les conduites font que sa pression diminue progressivement.

Du gaz se libère en quantité d’autant plus importante que la baisse de pression est plus grande.

Aucun produit n’étant normalement soutiré sur le parcours, la masse reste constante, seul ne varie que le rapport en volume de la phase gazeuse à la phase liquide. On dit qu’il y a « flash ».

Dans ce phénomène, le gaz entraîne une quantité non négligeable de fractions lourdes.

La vaporisation différentielle

Si on avait la possibilité de faire circuler l’effluent à travers un nombre infini de séparateurs branchés en série et fonctionnant à des pressions uniformément décroissantes comprises entre la pression de vapeur et la pression de stockage, si chaque séparateur déchargeait le gaz libéré à sa pression propre, on réaliserait la vaporisation différentielle idéale, où serait parfaitement respecté à chaque étage l’état d’équilibre diphasique.

On constate alors que la séparation par « flash » fournit plus de gaz et moins de liquide.

La séparation qui tend à se rapprocher des conditions de vaporisation différentielle fournit moins de gaz et plus de liquide.

Et donc l’huile est valorisée par la présence de produits légers.

Comme, en général, le produit recherché est l’huile et que, jusqu’à une certaine limite, sa valeur marchande est plus grande que sa densité est faible, on tend vers la vaporisation différentielle en pratiquant la séparation par étage chaque fois que la pression du gisement le permet.

En fait, pour des raisons économiques et techniques, on limite le nombre d’étage à trois ou quatre, rarement plus.

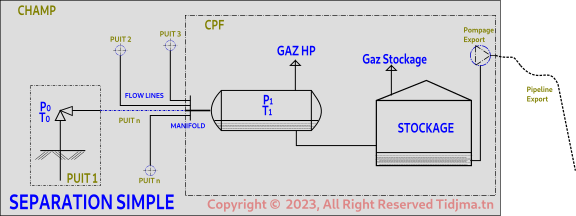

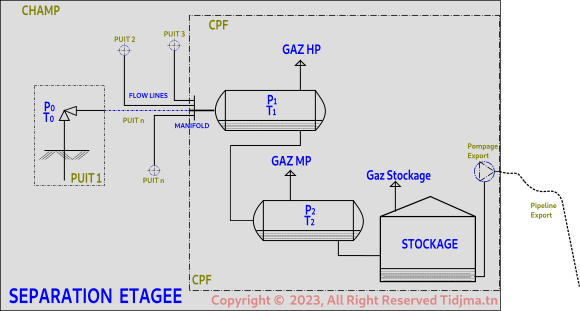

Sur un centre de traitement, un séparateur premier étage reçoit l’effluent du manifold d’entrée à une pression P1 pour laquelle une certaine quantité de gaz est libérée et déchargée.

L’huile est envoyée dans un séparateur second étage maintenu à une pression P2 inférieure à P1.

Une nouvelle quantité de gaz est libérée et déchargée.

La même opération se répète autant de fois qu’il y a d’étages.

Le stockage final à pression atmosphérique constitue le dernier étage de la chaîne.

C’est ainsi qu’une installation à trois étages comporte deux séparateurs et un bac de stockage en série.

Pour atteindre un rendement optimal, une analyse du brut en laboratoire est nécessaire pour concevoir le système de séparation, les pressions à maintenir sur chaque étage de séparation sont déterminées d’après cette étude.

Des vérifications ultérieures par contrôle du point de rosée dans le gaz déchargé à chaque étage sont effectuées sur site pour réajuster les paramètres d'exploitation .

A défaut de ces données, connaissant la pression d’arrivée au centre et le nombre d’étages dont on dispose, les formules ci-dessous peuvent fournir une approximation valable :

Le rapport des pressions R sera :

\(R = {P_1\over P_2} = {P_2\over P_3} = {P_3\over P_4}= {...} = {P_n\over P_s} \)

Où : n nombre d’espacements entre étages (nombre d’étage - 1)

\(P_1\) pression du premier étage

\(P_2\) pression du second étage

\(P_3\) pression du stockage

\(P_2 = P_s *R^{n-1}\)

\(P_3 = P_s *R^{n-2}\)

Exemple

tenant compte R est aussi = \(R = \sqrt [n]{p_n\over P_s} \)

Si n = 2

P1 = 500 psi

PS = 15 psi

R = \( \sqrt[2]{{500 \over 15}}\) = 5,8

De la même manière

Si n = 3 on aura R = \( \sqrt[3]{{500 \over 15}}\) = 3,21

donc P1 = 156 psi , P2= 49 psi

Composition de l’effluent d’un puits, brut du traitement

La production d’un puits est un mélange complexe d’hydrocarbures le plus souvent de formule chimique générale :

\(C_n H_{2n} + 2\)

Le mélange complexe ainsi constitué dans le gisement se trouve dans les conditions de pression et de température généralement élevées.

A la pression atmosphérique et à température ambiante, c’est à dire dans les conditions habituelles de stockage sur le champ, de transport et de vente sur les lieux de raffinage, un tel mélange se présente rarement sous forme liquide.

Seuls les constituants lourds (heptanes et plus \(C_{8+}\)) sont liquides dans ces conditions.

Les autres constituants tels que le pentane et l’hexane sont partiellement dissous dans la phase liquide, enfin les constituants légers, méthane, éthane sont presque intégralement vaporisés.

Pour expédier et vendre cette production on est conduit à séparer :

- Une phase liquide non susceptible de se vaporiser partiellement au cours des opérations de transport.

- Une phase gazeuse non susceptible de donner lieu à des condensations ultérieures par variation de pression et température.

- Pour des raisons économiques on a le plus souvent intérêt à rechercher le procédé qui permettra le maximum de récupération liquide.

Comments