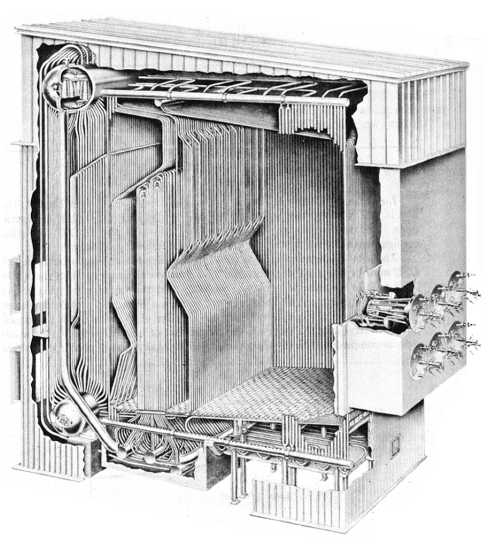

Echangeur De Chaleur

ECHANGES THERMIQUES

image wikipidea

Introduction

La transmission ou transfert de chaleur est un phénomène très général, les exemples d’applications industrielles en sont innombrables. Pour nous limiter au domaine du pétrole, rappelons que de nombreuses opérations s’accompagnent d’absorption ou de production de chaleur :

Chauffage du gaz alimentant les turbines, refroidissement du brut tout le long de l’installation de traitement, l’isolation thermique des canalisations de fluide (vapeur surchauffée, brut chaud) qui est nécessaire pour réduire au maximum les pertes d’énergie thermique etc... Ces quelques exemples montrent bien l’importance et la généralité du phénomène de transfert de chaleur.

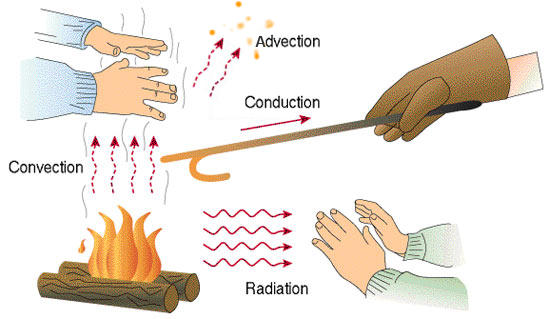

MODES DE TRANSFERT DE CHALEUR

Nous admettons que la chaleur ne peut se transmettre entre deux points que si les températures en ces points sont différentes et que le sens de circulation de la chaleur est celui qui correspond à une diminution de la température. La transmission de la chaleur sffectue selon au moins l’un des trois modes suivants :

Conduction

On dit que le transfert de chaleur se fait par conduction lorsqu’il se produit de proche en proche à travers la matière sans déplacement de celle-ci dans le sens de la propagation. La conduction ne se rencontrer en général qu’avec les solides.

Convection

La transmission de chaleur par convection, au contraire met en jeu le déplacement de matière. Ce mode de transfert ne peut concerner, que les fluides, lorsque le mouvement au sein d’un fluide tient à la seule inégalité des masses volumiques provoquée par la différence des températures la convection est dite naturelle, par opposition à la convection forcée due aux mouvements artificiellement provoqués par un mécanique (pompe, ventilateur).

Rayonnementou radiation

Le transfert par rayonnement se produit à distance sans support matériel. Tout corps dont la température est supérieure au zéro absolu, émet de l’énergie sous forme de radiations, lorsque ces radiations rencontrent de la matière, celle-ci en absorbe une partie qui se transforme en chaleur. En réalité, tout échange thermique sffectue simultanément sous les trois formes précédentes, mais généralement l’une dlles est prédominante et les autres peuvent être négligées.

CONSIDERATIONS DE DESIGN

LOI DE FOURIER

C'est loi fondamentale de la conduction de la chaleur. Relie le gradient de température local au flux de chaleur local, tous deux dans la même direction.

flux de chaleur local, tous deux dans la même direction.

La base du transfert de chaleur par conduction est la loi de Fourier. Cette loi implique l'idée que le flux de chaleur est proportionnel au gradient de température dans n'importe quelle direction.

proportionnel au gradient de température dans n'importe quelle direction\(n\).La conductivité thermique,\(k\), une propriété des matériaux qui dépend de la température, est la constante de proportionnalité.

propriétés des matériaux qui dépendent de la température, est la constante de proportionnalité.

\(q_k = -KA { \partial T \over \partial n }\)

Dans de nombreux systèmes, la surface A est une fonction de la distance dans la direction \(n\).

Une extension importante eest qu'elle peut être combinée avec la première loi de la thermodynamique pour donner l'équation de la conduction de la chaleur.

Pour une conductivité thermique constante, cette équation est la suivante

\(\bigtriangledown²T+ {q_G \over k} = {1\over \alpha } {\partial T\over \partial t} \)

\(\alpha\)est la diffusivité thermique

G est la production de chaleur interne par unité de volume

DEFINITIONS

Flux de chaleurou flux thermique

Le flux thermique , ou flux de chaleur est la puissance qui traverse une surface au cours d'un transfert thermique, c'est-à-dire l'énergie thermique transférée ou quantité de chaleur par unité de temps.

Par exemple kilo watt , joule (J), thermie, calorie, btu, etc

Pour plus de détails, voir notre outil de converion.

Par exemple :

1 calorie = 4,185 joules

1 therme = 103 Kilocalories

1 BTU = 0,250 Kcal

En un point de cette surface, la densité de flux thermique est le flux thermique par unité de surface. Elle s'exprime en watts par mètre carré.

Le transfert thermique peut être effectué par conduction, convection et rayonnement. Ces modes d'échange coexistent bien souvent. L'utilisation de matériaux isolants ou conducteurs permettent respectivement de réduire ou d'augmenter le flux thermique.

Conductivité thermique

C'est un coefficient qui caractérise la substance traversée par le flux de chaleur.

Exemple :

Conductivités thermiques (en K cal / m.h. °C)

| Métaux et alliages ( entre 0 et 100 C ) | |

Argent à 99,9 % Aluminium à 99,9 % Aluminium à 99 % Cuivre à 99,9 % Etain Fer pur Magnésium Nickel pur Plomb pur Zine | 360 197 175 332 53 52 135 67 30 93 |

Acier doux (.% de C) Acier inoxydable (18/8) Alliage (AI 92 + Mg 8) Brenze Duralumin Fonte Laiton (Ca 70 + Zn 30) | 40 14 90 63 151 45 90 |

| Solides non métalliques | |

Amiante (feuilles) Amiante (fibres) Bois, direction des fibres Bois, direction perpend Briques alumine Briques argile Gaoutchouc Glace Graphite | 0,14 0,16 0,30 0,15 2,70 0,60 0,15 1,00 2,00 128 |

Grès Liège Mat. plastiques l’hénoplistes Mat. plastiques Polyesters Mat. plastiques Polyvinyle Porcelaine Verre Verre (laine de) Sable secSilice | 0,9 - 1,1 0,01 0,01 0,18 0,14 0,8 0,63 0,04 0,07 1,13 |

| Liquides | |

Acide acétique pur Alcool éthylique à 96 Ammoniac liquéfié Benzène Eau à 20 Eau à 100 Mercure Sodium à 210 | 0,15 0,20 0,45 0,13 0,51 0,58 8,00 68,00 |

| Gaz (sous pression normale) | |

Air immobile à 0 Ammoniac Azote Chlore Hydrogène Gaz carbonique Oxygène | 0,021 0,018 0,020 0,006 0,150 0,012 0,021 |

| Vapeurs | |

Benzène à 160 °C Ethanol à 100 °C | 0,015 0,018 |

Eau à 100 °C Eau à 300 °C | 0,022 0,015 |

Coefficient d’échange

Le coefficient est généralement déterminé à partir de corrélations empiriques déduites de l’analyse dimensionnelle.

Enthalpie

C'est le montant d’énergie interne dans un fluide : c'est à dire la somme d’énergie de chaleur et de l’énergie de pression.

Chaleur latente Nombre de Kcal requis pour vaporiser ou condenser 1 kg de masse. Exemple : chaleur latente de l'eau = 540 Kcal / Kg

Chaleur spécifique ou massique

C'est le nombre de Kcal requis pour chauffer ou refroidir 1 Kg de masse d’1 °C Exemple : Cp eau = 1 Kcal/KgC.

CALCUL D'ENTHALPIE

L'enthalpie est le montant d’énergie interne dans un gaz en un liquide. C'est la somme d’énergie de chaleur et de l’énergie de pression.

L'energie de chaleur peut être changée des façons suivantes :

chaleur ou froid d’un solide

Liquéfier un solide ou geler un liquide

Chauffer ou refroidir un liquide

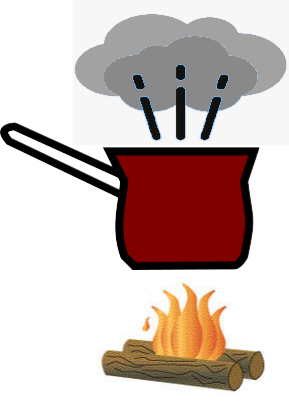

Faire bouillir ou vaporiser un liquide ou condenser la vapeur

Chauffer ou refroidir un gaz

Puisque nous avons rarement des solides dans les installations de traitement d’hydrocarbonés nous parlerons seulement de changements de chaleur dans les liquides et les gaz.

Chaleur spécifique

Nombre de kcal requis pour chauffer ou refroidir 1kg masse d’un 1 °C en énergie de chaleur.

|  |

|  |

| 1 K cal augmentera la T° de 1 °C | 0,5 K cal augmentera la T° de 1 °C |

La chaleur spécifique requise pour un changement de température de 1kg pour 1°C.

|  |  |  |  |

| Eau | Chaleur | Vapeur |

Chaleur Latente

Nombre de K cal requis pour vaporiser ou condenser 1kg masse

| +1 k cal |

|

1kg eau à 90°C | 1 kg d’eau à 100°C |

| +1 k cal |  |

| 1kg eau à 100 °C | 2g de vapeur et 0,998 kg d’eau à 100°C |

| +540 k cal |

|

| 1kg eau à 100°C | 1 kg de vapeur 1000°C |

| +270 k cal |  |

1kg eau à 100°C | 0,5 kg de vapeur et 0,5 kg d’eau à 100°C |

|  |  |  |  |

| Liquide Froid | Chaleur | Liquide Chaud |

|

|

|

|  | |

Gaz tiède | Chaleur | Gaz chaud | |||

Exemple : calculer la chaleur latente requise pour vaporiser 100 kg de propane

Chaleur latente propane x 83 = 100 x 83 = 8300 kcal

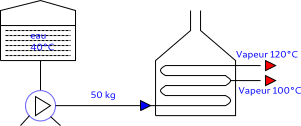

Exemple :

50kg d'eau à 40°C doivent être convertie en vapeur super chauffée à 120C.

Combien de chaleur doit-on ajouter si la chaleur spécifique de la vapeur = 0,5 ?

Chaleur total à ajouter = Chaleur sensible + Chaleur latente + Super chaleur

Poids de l'eau | = 50 kg |

Chaleur spécifique du liquide | = 1,0 kcal / kg x C |

Chaleur latente | = 540 kcal / kg |

Chaleur spécifique de la vapeur | = 0,5 kcal / kg |

Chaleur sensible = | 50 x 1,0 x (100 - 40) = 3000 kcal |

Chaleur latente | = 50 x 540 = 27 000 kca |

Super chaleur | = 50 x 0,5 x (120 - 100) = 500 kcal |

Chaleur totale | = 3000 + 27 000 + 500 |

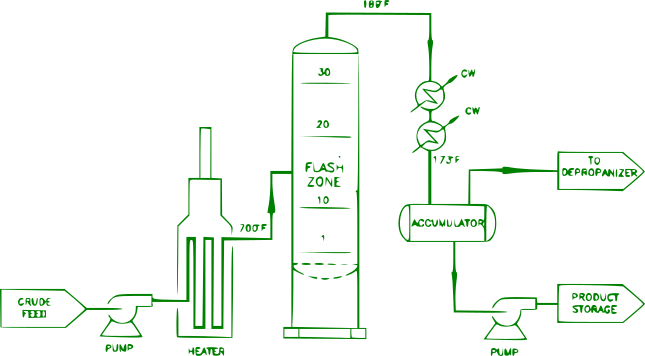

ECHANGEURS | = 30 500 kcal |

PRINCIPE DE FONCTIONNEMENT DES ECHANGEURS

Le principe de fonctionnement des échangeurs consiste simplement à réaliser un échange thermique entre un fluide chaud et un fluide froid à travers une surface d’échange.

Dans tous les cas, il s’agit de transmission de chaleur par conduction et convection.

LES DIFFERENTS TYPES D'ECHANGEURS

En fonction du service, on peut distinguer les catégories suivantes :

Echangeurs,

Réfrigérants (ou chiller ou cooler),

Condenseurs,

Rebouilleurs (à thermosiphon ou circulation forcée),

Evaporateurs (kettle).

Sous l’angle de la conception mécanique, les principaux types d’appareils rencontrés sont :

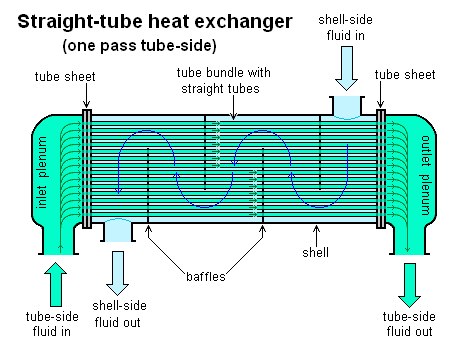

Les échangeurs tubulaires (à faisceau et calandre)

Les échangeurs pipe

Les échangeurs à plaques

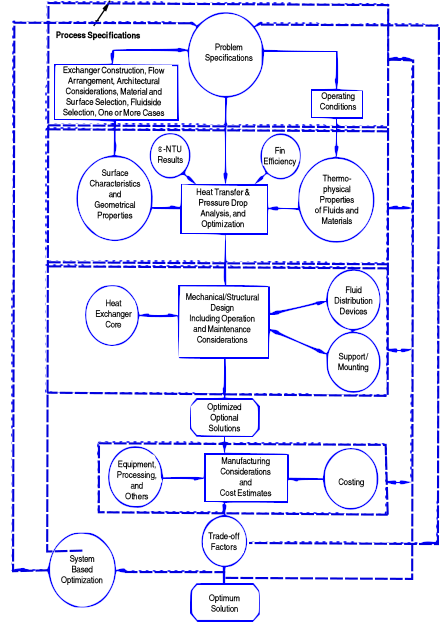

Le choix entre ces différents types d’appareils fait intervenir des considérations :

Techniques :

connaissance du domaine et des limites d’utilisation de chaque type (En température, en pression, nature du matériaux)

Examen des problèmes dxploitation (nettoyage, maintenance).

Encombrement et poids sont parfois les critères déterminants le choix d’un échangeur

Voir le work flow ci-haut

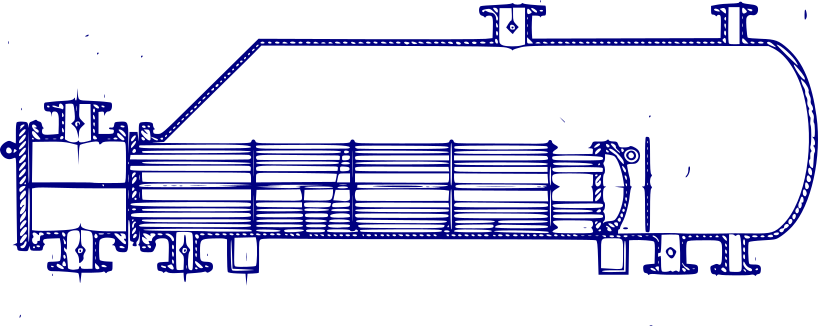

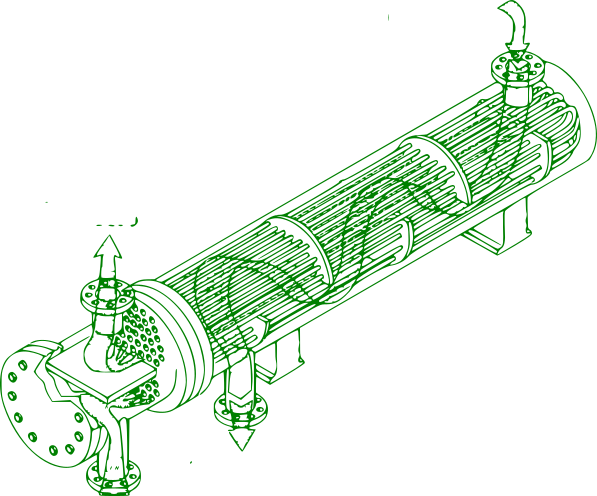

Echangeurs Tubulaires

C'est le type d’appareil le plus couramment rencontré.

La surface d’échange est constituée de tubes disposés selon un pas carré ou triangulaire entre 2 plaques tubulaires pour les appareils à tubes droits ou sur un seule plaque tubulaire dans le cas des appareils à tubes en U.

Le faisceau avec ses chicanes transversales (obstacles servant de support mécanique pour les tubes et à augmenter la vitesse d’écoulement) est logé dans une virole appelé calandre munie des tubulures dntrée et de sortie. A chaque extrémité sont fixées les boites de distribution.

Echangeur à plaques tubulaires fixes

Ce type d’appareil présente l’avantage d’une construction simple et économique, mais malheureusement les inconvénients de cet appareil sont que la dilations du faisceau nst pas possible, que la calandre ne peut être nettoyée que chimiquement et qun cas de rupture de tube la seule chose à faire est de boucher le tube.

En conséquence ce modèle est adopté :

- Si le fluide côté calandre est propre - Si les fluides sont non corrosifs - Si la différence de température entre tube et calandre est faible (de l’ordre de 50C maxi)

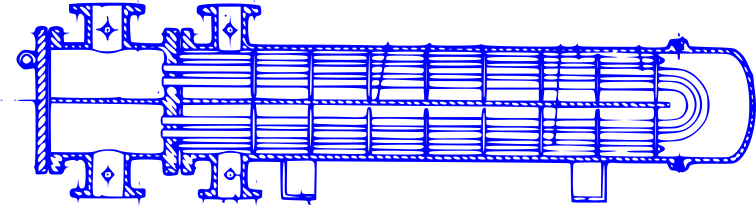

Echangeur à tubes en U

Les échangeurs à tubes en U n’ont pas de plaques de retour. Le faisceau libre à une extrémité peut se dilater. De plus, le rayon minimal de courbure impose une calandre un peu plus grande que l’échangeur à plaques tubulaires fixes (à nombre de tubes égal). Le nettoyage mécanique de l’intérieur des tubes est impossible. Les tubes en U équipent cependant la plupart du temps les rebouilleurs horizontaux : le fluide à vaporiser circule et se vaporise partiellement côté calandre. Une chicane maintient le niveau liquide au dessus du faisceau. Un soutirage évacue le surplus. En raison de son coût intéressant, ce modèle reste à nos jours largement adopté.

Echangeur à tête flottante

Les échangeurs à tête flottante conviennent pour tous les cas d’échange possible, ils permettent un nettoyage mécanique des tubes. Côté boite de distribution, la plaque est fixée à la calandre. Côté boite de retour, la plaque d’un diamètre plus petit est libre, le faisceau peut donc se dilater indépendamment de la calandre, ceci permet des différences de température importantes entre les deux fluides.

Echangeurs -pipe

Ces appareils sont constitués de deux tubes concentriques qui réalisent soit un échangeur co-courant ou un échangeur contre-courant. Leur emploi est réservé aux cas nécessitant de faibles surfaces d’échanges.

Choix du côté de circulation des fluides:

C'est un élément important de la spécification des échangeurs tubulaires qui conditionne les facteurs coût et entretien de l’échangeur. Un certain nombre de règles permettent de faciliter le choix. En général, côté tubes, on fait circuler :

le fluide à la pression la plus élevée

le fluide à la température la plus élevée ce qui a pour avantage de faciliter la résolution des problèmes de dilution et de réduire les pertes thermiques.

le fluide le plus encrassant en raison des facilités de nettoyage côté tube et en raison des vitesses plus élevées côté tube qui tendent à réduire lncrassement

le fluide le plus corrosif pour éviter lmploi d’aciers spéciaux dans la construction de la calandre et pour faciliter la réparation en cas de percement de tube par tamponnage du tube bouché.

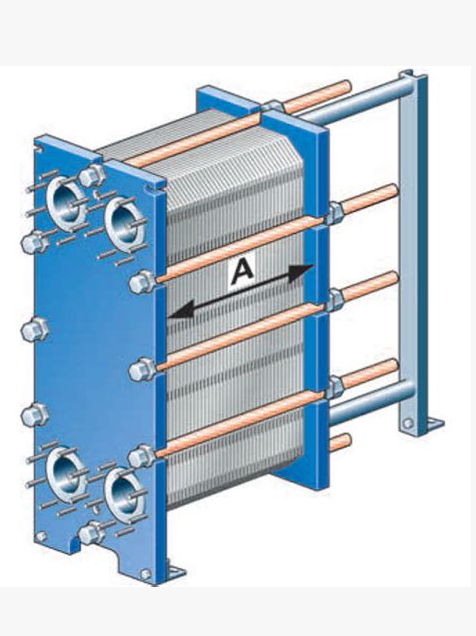

Echangeur à Plaques

Cet échangeur est constitué par la juxtaposition de plusieurs plaques minces, identiques, verticales séparées les unes des autres par des joints périphériques. Ces plaques sont pressées entre deux plateaux de serrage et les joints périphériques déterminent plusieurs chambres étroites, où les fluides circulent en couches minces. Les plaques portent dans chaque coin des orifices circulaires où l’on adapte des joints agencés de telle façon que les orifices d’admission et d’évacuation des chambres de rang impair soient respectivement dans le même coin et qu’il en soit de même pour les orifices correspondants des chambres de rang pair. On rend ainsi possible la circulation d’un des fluides dans les chambres de rang impair, et la circulation à contre courant de l’autre fluide dans les chambres de rang pair, ce qui a pour effet de faire alterner les couches de fluide froid et les couches de fluide chaud.

Ce type d’échangeur est très intéressant sur le plan capacité facilité d’ouverture et de nettoyage, il est même possible de procéder au nettoyage sans ouvrir l’appareil grâce à une simple circulation de solutions détergentes, le dessin des plaques et de leurs canne lures permet d’obtenir un écoulement turbulent en couche mince des fluides véhiculés dans l’échangeur et permettent ainsi des échanges thermiques meilleurs.

Il est donc facile d’augmenter la surface d’échange en ajoutant des éléments à volonté. Ces surfaces sont réalisées en aciers inoxydables ou spéciaux ou titane (résistant à la corrosion).

Les échangeurs à plaques en titane trouvent une application intéressante sur certaines plates-formes off-shore qui utilisent la réfrigération du pétrole brut ou du gaz par lau de mer (le titane présente une excellente tenue à lau de mer, poids plus réduit par rapport à l’acier).

Quand le paquet de plaques est serré, les trous percés dans les coins des plaques sont alignés, et forment des collecteurs en face de chacune des tubulures. Les fluides entrant dans l’échangeur vont circuler dans ces collecteurs et alimenteront les espaces interplaques (canaux) sur toute la longueur de l’appareil.

De part la succession alternée de plaques à joints A et B, chacun des fluides n’alimentera que les canaux à nombre impair, le fluide froid, que les canaux à nombre pair).

Dans la plupart des cas, les fluides circulent à contre courant (un des fluides circulant de haut en bas, l’autre de bas en haut). Les fluides ne sont alors séparés que par la mince plaque de métal constituant la plaque.

Pendant son passage dans l’échangeur, le fluide chaud cédera une partie de sa chaleur à la paroi de métal qui la transmettra instantanément au fluide froid en contact avec l’autre côté de la plaque.

Le fluide chaud voit sa température s’abaisser, le fluide froid voit sa température s’élever.

Finalement, les fluides sortent des canaux à l’autre extrémité des plaques et circulent dans les collecteurs vers les tubulaires de sortie de l’échangeur.

Le rôle de l’échangeur de chaleur est de transmettre la chaleur d’un fluide à un autre, et cette chaleur traverse aisément la mince paroi de métal de la plaque, en contact avec les deux fluides.

Les quantités de chaleur transférées d’un fluide à un autre peuvent être considérablement réduites par la formation de dépôts ou dncrassements d’origines diverses sur les surfaces des plaques.

La chaleur aura plus de difficulté à être transférée d’un fluide chaud au fluide froid à cause d’une part, de l’augmentation de l’épaisseur de paroi à traverser (métals + dépôts) et d’autre part du mauvais coefficient de conductibilité des dépôts (minéraux ou organiques).

DOMAINES ET LIMITES D’UTILISATION

| Plage de pression (bar) | Plage de température (° C) | Plage de surface (m2) |

Echangeur tubulaire | 5 < P < 300 | -100 < T < + 600 avec matériau adapté | Jusqu’à 3000 |

Echangeur pipes | sans limite | très large | 10 - 16 |

Echangeur à plaques | 15 au maximum | < 150 (problème de joints | 600 à 800 |

Cas particulier de la réfrigération à l'eau de mer

La réfrigération à lau de mer présente quelques particularités qui méritent d’être soulignées. Elle est courante sur les plates-formes off-shore.

Cas de la réfrigération directe

Dans ce cas, il faut prévoir une filtration et un contrôle microbiologie pour limiter lncrassement dans les échangeurs. Pour éviter lntartrage par échauffement excessive de lau de mer, on limite la température de sortie de celle-ci à 33 C. Lau de mer est généralement utilisée dans des tubes en laiton amirauté en réfrigération directe, ce qui limite la pression du fluide process côté calandre.

Le titane est également utilisé pour les tubes à cause de sa résistance à la corrosion et à lncrassement par lau de mer. Il présente également l’avantage d’un poids plus réduit par rapport à l’acier.

Le prix élevé est compensé par la réduction des arrêts pour entretien. Il est à noter malgré tout que le prix du titane est maintenant compétitif par rapport à celui des matériaux non ferreux.

Cas de réfrigération indirecte

Ce système a été brièvement évoqué dans le chapitre des échangeurs à plaques. Bien que chère, cette solution peut aussi se justifier par la réduction des arrêts pour entretien. On pourra retenir quelques règles pour la spécification de tels systèmes :

- débit dau de mer environ deux fois le débit dau glycolée pour un design économique de l’échangeur à plaques.

- température maxi eau de mer 33 °C.

CHOIX DU CÔTE DE CIRCULATION DES FLUIDES

C'est un élément important de la spécification qui conditionne les facteurs coût et entretien de l’échangeur.

Un certain nombre de règles générales permettent de faciliter le choix. En général côté tubes, on trouve :

Le fluide à la pression la plus élevée car le prix de l’échangeur augmente plus rapidement en fonction de la pression pour la calandre que pour le faisceau.

Le fluide à la température la plus élevée ce qui a pour avantage de faciliter la résolution des problèmes de dilatation et de réduire les pertes thermiques.

Le fluide le plus encrassant en raison des facilités de nettoyage côté tube et en raison des vitesses plus élevées côté tube qui tendent à réduire lncrassement.

Le fluide le plus corrosif pour éviter lmploi d’acier spéciaux dans la construction de la calandre et pour faciliter la réparation en cas de percement de tube par tamponnage du tube touché.

Le fluide le moins visqueux, car pour le fluide le plus visqueux, il sera plus facile d’établir un régime turbulent côté calandre.

En fonction de ces règles, on trouve les cas classiques suivants vapeur dau côté tubes (fluide le plus chaud, permet lmploi des tubes en U moins cher). eau de réfrigération côté tubes (nettoyage plus facile. Si lau est propre tubes en U).

PROBLEMES DANS LES ECHANGEURS THERMIQUES

Dans le cas d’un fluide biophasique, on peut craindre le phénomène de caléfaction (établissement d’un film gazeux sur la surface interne d’échange) défavorable de point de vue transfert.

La réfrigération à lau de mer présente quelques particularités qui méritent d’être soulignées, elle est courante sur les plates-formes off-shore. Dans ce cas, il faut prévoir une filtration et un contrôle microbiologiste pour limiter lncrassement dans les échangeurs. Pour éviter lntartrage par échauffement excessive de lau de mer, on limite la température de sortie de celle-ci à 33°C

De même, dans le cas d’un refroidissement excessif du brut, on peut craindre

la formation des dépôts de paraffines

le déclenchement des disjoncteurs des séparateurs électrochimiques (traiter).

une mauvaise séparation huile/ eau

Lncrassement des plaques de l’échangeur développe une contre pression supplémentaire au puits. La réanimation de certains puits anémiques nécessite le "by pass." des échangeurs colmatés.

NOTIONS SUR LE CALCUL DES ECHANGEURS

GENERALITES

Dans tout calcul d’échangeur de chaleur, le but est d’obtenir la récupération d’une certaine quantité de chaleur dans des conditions économiques optimales.

La dualité transfert de chaleur et perte de charge domine tout le problème. En effet les résistances au transfert matérialisées par des films sont d’autant plus faibles que la vitesse de circulation est élevée ce qui entraîne une réduction de surface d’échange à prévoir. En contreparties l’élévation de la vitesse provoque une augmentation de la perte de charge qui conduit à utiliser une pompe à pression de refoulement supérieure, donc exigeant plus d’énergie de sorte que ce que l’on a gansé sur la surface de l’appareil est contre balancé par l’accroissement des frais opératoires. Le calcul de tout appareil comportera toujours deux études en parallèles : transfert de chaleur et perte de charge.

Une autre incidence indirecte de la vitesse de circulation est lncrassement des tubes qui se traduit par des résistances au transfert, les dépôts formés réduisent la quantité de chaleur transférée sur une surface donnée et conditionnent directement la fréquence des arrêts pour nettoyage et les frais dntretien. Au cours du calcul, il faudra donc tenir compte de cette chute du coefficient de transfert pendant la période d’activité de l’appareil.

Il ressort de ces conditions générales que le calcul d’optimisation d’un appareil est un problème complexe d’autant plus que bien souvent l’appareil fait partie d’un ensemble où chaque unité ne peut être traité indépendamment.

Les calculateurs électroniques ont apporté un précieux secours à l’ingénieur en lui permettant d’obtenir rapidement la solution optimale qui teint compte des impératifs techniques et économiques.

CONTROLE DU BON FONCTIONNEMENT D’UN ECHANGEUR

Il est important pour lxploitant de bien connaître le principe de fonctionnement des échangeurs, mais il est tout aussi important de suivre l’évolution des performances dans le temps de façon à pouvoir déceler des encrassements ou une anomalie quelconque.

NETTOYAGE D’UN ECHANGEUR

La plupart des échangeurs sncrassent progressivement au bout d’un certain temps, les performances thermiques et hydrodynamiques (pertes de charge) sont trop dégradées pour que l’échangeur puisse assumer sa fonction et un nettoyage s’avère nécessaire. Le nettoyage peut être :

Chimique

par passage dans l’échangeur d’une solution chimique détruisant les dépôts il conviendra d’être attentif à la compatibilité du produit avec la nuance du métal utilisé. En effet même un rinçage soigné n’évite pas la corrosion.

Mécanique

Ce nettoyage nécessite le démontage de l’échangeur, d’où arrêt du process, fatigue des joints à chaque serrage et déserrage (cas des échangeurs à plaques), mobilisation d’une équipe d’intervention pour la remise en état de l’échangeur

CONTROLE DES PERFORMANCES DE L'ECHANGEUR

Si un échangeur sncrasse très rapidement, il est bon de prévoir un autre fonctionnant en alternance avec celui-ci : (un en nettoyage ou à l’arrêt, l’autre en fonctionnement). Il est donc nécessaire de suivre le fonctionnement des échangeurs, pour cela, deux méthodes sont possibles :

Suivre les variations de la perte de charge

Cst la méthode la plus simple et celle qui est actuellement suivie sur les plates-formes.

Suivre la dégradation des performances thermiques

Nous supposerons que les informations de débits et de températures sont disponibles. On peut donc déduire facilement le coefficient d’échange qui donne, une idée de l’état interne de l’échangeur

REGLAGE DE LA MARCHE D’UN ECHANGEUR

Il ne faut pas croire qu’un appareil dimensionné pour faire un travail déterminé va réaliser exactement ce que l’on attend de lui à tout moment. Il y a à cela plusieurs raisons :

Tout d’abord les méthodes de calculs, bien que parfois sophistiquées ne sont pas infaillibles. La comparaison entre la marche réelle et ce que prévoit le calcul révèle souvent des différences sensibles.

Un appareil est dimensionné pour fonctionner avec un certain encrassement. Après un nettoyage, il fonctionne mieux que prévu.

Les conditions dntrée dans l’échangeur (débits, température, etc....) peuvent varier selon les puits branchés sur cet échangeur.

S’il faut maintenir une grandeur (température...) à une valeur bien déterminée, il est nécessaire d’avoir un moyen de réglage.

a/ Régulation d’une température par by-pass d’une partie d’un fluide

Le schéma de montage est le suivant :

hold

TOURS DE REFRIGERATION

PRINCIPE DE FONCTIONNEMENT

Toute installation, consommant de grosses quantités dau de réfrigération et qui n’a pas la possibilité de fonctionner en circuit ouvert (bord de mer, rivière....), doit recirculer son eau et la refroidir au moyen d’une tour.

Le refroidissement de lau sffectue au moyen de l’air atmosphérique que l’on fait circuler à contre-courant avec lau finement divisée.

L’air au contact de lau s’échappe et passe de l’humidité ambiante à une humidité proche de la saturation en évaporant une partie de lau à refroidir.

En désignant par x1 et x2 l’humidité de l’air à lntrée et à la sortie en kg dau/kg d’air sec, on a :

Il snsuit que l’on peut écrire la quantité d’air nécessaire à la réfrigération sous la forme

x1 et x2 sont calculés à partir de l’humidité relative exprimée généralement en %.

PRINCIPAUX TYPES DE TOURS

On peut distinguer :

réfrigérants à aération naturelle :

- à tuyère pulvérisatrice,

- à gradins.

réfrigérants à tirage naturel

- à cheminée et système de ruissellement en bois

- à cheminée en béton armé, forme hyperboloïde de révolution.

réfrigérants à ventilation forcée : l’air peut être soufflé ou aspiré.

TRAITEMENT DES EAUX DE REFRIGERATION

Lutte contre les incrustations

Il s’agit dmpêcher les incrustations de carbonate de calcium.

On utilise en général des polyphosphates qui ont la propriété dmpêcher la précipitation des bicarbonates, cst donc une inhibition.

On peut aussi pratiquer une décarbonatation à la chaux et à l’acide. Ce procédé exige un réglage soigneux du débit de purge de déconcentration. L’injection d’acide est ajustée de manière à maintenir le pH de lau d’appoint constant.

Lutte contre la corrosion

On peut utiliser soit les polyphosphates soit un inhibiteur de corrosion.

RECHAUFFEURS

Les réchauffeurs de champ sont de deux types : réchauffeurs directs et réchauffeurs indirects.

Il se commandent sur catalogue. Leurs applications sont très diverses : chauffage de gaz, d’huile, de glycol, de fluides caloporteurs, génération de vapeur, etc.....

Ces appareils présentent de bonnes garanties de sécurité et de fiabilité dmploi permettant leur utilisation sur plate-forme off-shore entre autre.

RECHAUFFEURS INDIRECTS

Principe de fonctionnement

Il s’agit d’un élément chauffant constitué par un «tube à feu» en U, immergé dans une calandre sous un bain dau, glycol ou huile.

Ce bain liquide sert à transférer la chaleur libérée par le tube à feu au produit à chauffer véhiculé dans un serpentin également imergé.

Le rendement thermique est de l’ordre de 70 %. Le combustible est du gaz. Un thermostat maintient la température du bain au niveau disiré en contrôlant l’alimentation en fuel gas du brûleur.

Domaine et limite d'emploi

La calandre travaille habituellement à pression atmosphérique, tandis que le serpentin peut opérer jusqu’à des pressions de 10 000 psi.

Parmi les application typiques, on peut noter :

- - chauffage de gaz en tête de puits avant entrée dans un pipe-line, - chauffage de gaz à intervalles réguliers le long d’un pipe pour rester au-dessus de la température d’hydrate,

- - chauffage de gaz en tête de puits pour éviter formation d’hydrates après détente dans la choke valve,

- - chauffage de pétrole brut, - vaporiseur de propane ou LPG, - rebouillage de stabilisation ou colonne de fractionnement.

Gamme de puissance de 75 000 BTU/h à 12 000 000 BTU/h. Taux de transfert moyen à travers le tube à feu 10 000 BTU/hr/sq ft. Diamètre de calandre de 20" à 60".

Différents types

Réchauffeurs à bain dau Calandre atmosphérique. Température de chauffage limité à 70 °C environ.

Réchauffeurs à bain dau salée Température de chauffage entre 140 et 370 +C.

Réchauffeur à génération de vapeur Chauffage indirect par vapeur générée entre pression atmosphérique et 1 kg/cm2 eff.

Température de chauffage environ 100 °C

RECHAUFFEURS DIRECTS

Utilisés comme générateurs de vapeur surtout.

RECHAUFFEURS DIVERS

a- Traçage

Leur but est soit de maintenir un produit en température, soit d'empêcher la condensation d’un gaz ou le gel d’un liquide.

Dans cette gamme de réchauffeurs, on distinguera :

traçage réchauffage des lignes électrique ou à fluide chaud, serpentins de réchauffage dans un ballon, réchauffeurs : pour bacs de stockage.

b- Traçage électrique

Il est réalisé à partir de résistances électriques entourant la tuyauterie et recouvertes de calorifuge.

Il est commandé par thermostat à sonde sur la peau du tube.

c- Traçage à circulation de fluide chaud

Parmi les fluides les plus utilisés, citons la vapeur d'eau, l’huile chaude, éventuellement le glycol. On utilise en général, du tube cuivré jusqu’à 12 mm et du tube acier à partir de ¼ " .

Réchauffeur de ballons

Ils peuvent être électriques (cannes démontables) ou serpentins à fluide chaud.

Réchauffeur de bac

En général, fluide chaud (vapeur) éléments à tubes ailetés par fournisseur spécialisé (ex. : BROWN FIN TUBES).

LES AEROREFRIGERANTS

PRINCIPE DE FONCTIONNEMENT

Ce sont des appareils de réfrigération à air utilisant des tubes en général ailetés logés dans un caisson métallique et un ventilateur qui assure le courant d’air.

DOMAINE D’UTILISATION ET LIMITES

Leur emploi est aujourd’hui très large en réfrigération ou condensation (Evidemment, la réfrigération est limités par la température de l’air).

Au chapitre des inconvénients, on peut dire que les aérofrigérants sont encombrants et bruyants par rapport aux échangeurs à faisceau calandre.

L’avantage essentiel est dû à l’élimination des servitudes avec lau.

DONNEES DE CALCUL

Température de l’air

Le problème du choix de la température d’air pour le calcul nécessaire la connaissance des relevés métérologiques du lieu.

Afin de ne pas surdimensionner exagérèment, on fait en général une moyenne statistique des températures les plus élevées de manière à écrêter les pointes.

L’indication de la température minimum de l’air est aussi nécessaire pour les précautions éventuelles contre le gel.

Moyen de réglage

Le réglage de température process sortie aéro peut être nécessaire pour des raisons process propres au produit.

S’il y a risque de figeage, de gel, ou si le procédé ne peut s’accomoder à des variations de température importantes en fonction du temps qu’il fait, on aura recours :

- Soit à l’installation de volets réglables

- Soit à l’installation de pales de ventilateurs autovariables commandés par régulateur de température.

Si le nombre de ventilateurs est très important dans une unité, on peut aussi se borner à arrêter certains dntre eux de manière équilibrée. Dans certains cas particuliers (pays très froids), on peut avoir recours à une recirculation d’air chaud ou à des serpentins de réchauffage.

Comments