ما هو الأنبوب الفولاذي؟

زقوان (قناة المياه التونسية)

تاريخ الأنابيب

منذ أن اخترع الإنسان الزراعة والحضارة، سعى إلى نقل المياه من مجرى قريب لري حقوله أو تزويد منزله بالمياه الصالحة للشرب، مما استغرق الكثير من الوقت والجهد. أدى ذكاءه إلى اختراع الأنابيب. ففي البداية، استخدم البشر الأوائل الموارد الطبيعية المتاحة، ربما صنعوا أول أنابيب من الخيزران. ولأنهم بحاجة لنقل كميات أكبر من المياه، حفروا بعد ذلك جذوع الأشجار. صنعت حضارات مصر القديمة والآزتيك أنابيب من الطين. صنع الإغريق والرومان أول أنابيب معدنية من الرصاص والبرونز. يرجع استخدام الحديد كمادة لصنع الأنابيب إلى اختراع البارود. بالطبع، لا يستخدم البارود لصنع الحديد، لكنه أدى إلى اختراع مدافع أقوى. تلتها على الفور أنابيب حديدية. وفي النهاية، تم تطوير معادن غريبة وأصبحت الأنابيب منتجًا متخصصًا للغاية كما هي عليه اليوم.

مواد الأنابيب

يشير مصطلح الأنبوب إلى جسم أنبوبي مجوف يستخدم لنقل أي منتج يمتلك خصائص تدفق مثل تلك الموجودة في السوائل والغازات والأبخرة والمواد الصلبة المسالة والمساحيق الدقيقة.

ستكون قائمة كاملة للمواد المستخدمة في صنع الأنابيب طويلة جدًا بالتأكيد. تشمل بعض المواد:

- الخرسانة،

- الزجاج،

- الرصاص،

- النحاس الأصفر،

- النحاس،

- البلاستيك،

- الألومنيوم،

- الحديد الزهر،

- الصلب الكربوني،

- سبائك الصلب،

- إلخ،

مع وجود مجموعة واسعة من المواد المتاحة، قد يكون اختيار مادة مناسبة لاحتياج معين أمرًا محيرًا. لهذا السبب، من الضروري فهم استخدام الأنبوب المقصود بشكل كامل. لكل مادة حدود قد تجعلها غير مناسبة لتطبيق معين. سنستند مقالتنا إلى المادة الأكثر استخدامًا في صناعة الأنابيب وهي أنابيب الصلب الكربوني.

طرق التصنيع

يمكن تصنيع أنابيب الصلب الكربوني باستخدام العديد من التقنيات المختلفة، حيث ينتج كل منها أنبوبًا يتمتع بخصائص معينة. تشمل هذه الخصائص القوة، وسُمك الجدار، ومقاومة التآكل، والقيود المتعلقة بالدرجة الحرارة والضغط. على سبيل المثال، قد تختلف الأنابيب التي لها نفس سُمك الجدار ولكن تم تصنيعها بطرق مختلفة في القوة وحدود الضغط.

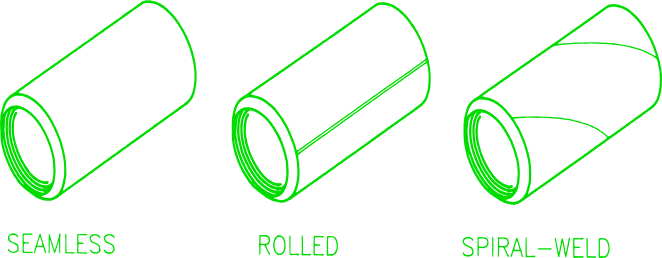

تتضمن طرق التصنيع التي سنذكرها الأنابيب غير الملحومة، والأنابيب الملحومة، والأنابيب الملحومة حلزونياً.

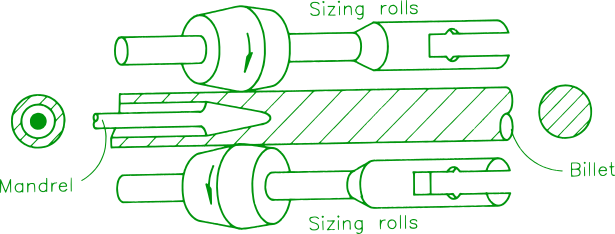

الأنابيب غير الملحومة يتم تشكيلها عن طريق ثقب قضيب فولاذي صلب شبه منصهر، يُسمى بليت، باستخدام وسمة لإنتاج أنبوب لا يحتوي على طبقات أو وصلات. يصور الشكل أدناه عملية تصنيع الأنابيب غير الملحومة.

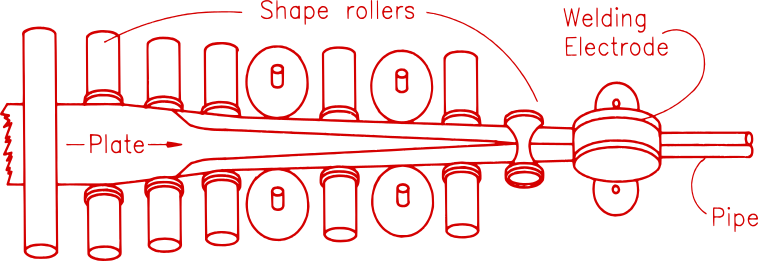

الأنابيب الملحومة يتم تشكيلها عن طريق إدخال صفيحة فولاذية ساخنة عبر مشكّلات تقوم بتدويرها إلى شكل دائري مجوف. سيؤدي الضغط القوي على طرفي الصفيحة معًا إلى إنتاج وصلة أو طبقة ملحومة. يوضح الشكل أدناه الصفيحة الفولاذية أثناء بدء عملية تشكيل الأنابيب الملحومة.

الأنابيب الملحومة حلزونياً يتم تشكيلها عن طريق لف شرائط معدنية إلى شكل حلزوني، يشبه عمود الحلاق، ثم لحامها عند التقاطع لتشكيل طبقة.

يقتصر هذا النوع من الأنابيب على أنظمة الأنابيب التي تستخدم ضغوطًا منخفضة نظرًا لِسُمك جدرانها الرفيعة. يوضح الشكل 2-3 الأنابيب الملحومة حلزونياً كما تبدو قبل اللحام.

يُظهر الشكل أدناه الأنابيب الثلاثة الموضحة سابقًا في شكلها النهائي.

لكل من طرق التصنيع الثلاث مزاياها وعيوبها. على سبيل المثال، يتم تشكيل الأنابيب الملحومة من صفيحة مدلفنة لها سُمك جدار أكثر اتساقًا ويمكن فحصها بحثًا عن العيوب قبل تشكيلها ولحامها. تُعد هذه طريقة التصنيع مفيدة بشكل خاص عندما تكون هناك حاجة إلى جدران رفيعة وأطوال طويلة. ومع ذلك، نظرًا للطبقة الملحومة، هناك دائمًا احتمال وجود عيوب تفلت من عمليات فحص مراقبة الجودة العديدة التي يتم إجراؤها أثناء عملية التصنيع.

نتيجة لذلك، قام المعهد الأمريكي للمعايير الوطنية (ANSI) بتطوير إرشادات صارمة لتصنيع الأنابيب. تم كتابة قانون الأنابيب تحت الضغط B 31 لِحُكم تصنيع الأنابيب. على وجه الخصوص، القانون B31.1. يُعيّن عامل قوة بنسبة 85% للأنابيب المدرفلة، و 60% للأنابيب الملحومة الحلزونية، و 100% كفاءة للأنابيب السلسة.

بشكل عام، يتم إنتاج سمك جدار أوسع من خلال الطريقة السلسة. ومع ذلك، بالنسبة للعديد من الاستخدامات منخفضة الضغط للأنابيب، فإن طريقة اللحام المستمرة هي الأكثر اقتصادًا. يتم إنتاج الأنابيب السلسة في أطوال عشوائية مفردة ومزدوجة. تختلف الأطوال العشوائية المفردة من 16 قدم إلى 20 قدم. يمكن العثور على أنابيب 2 بوصة وأقل في أطوال عشوائية مزدوجة تتراوح من 35 قدم إلى 40 قدم.

حجم الأنابيب

نظرًا لاختلاف طرق التصنيع، هناك أيضًا طرق مختلفة لتصنيف حجم الأنبوب. يتم تحديد الأنابيب بثلاث فئات مختلفة من الأحجام:

- حجم الأنبوب الاسمي،

- القطر الخارجي،

- القطر الداخلي،

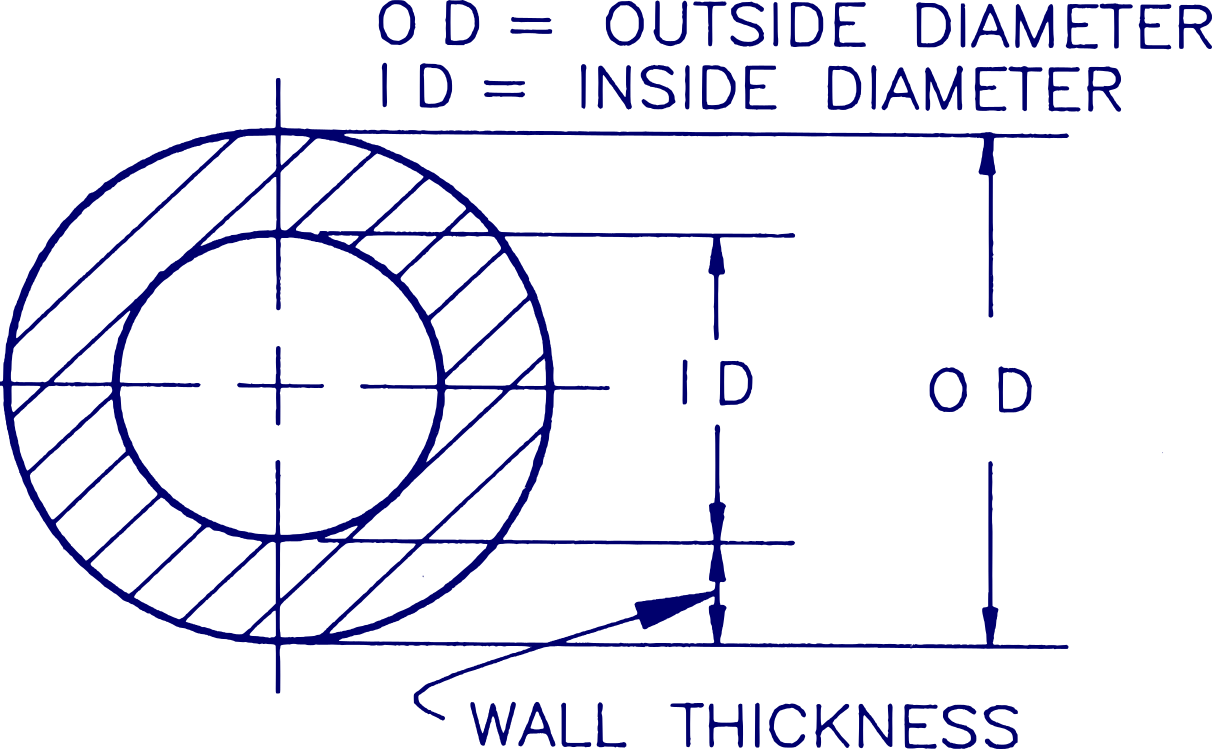

(انظر الشكل أدناه).

يستخدم حجم الأنبوب الاسمي (NPS) لوصف الأنبوب بالاسم فقط. في أنابيب العمليات، يشير المصطلح الاسمي إلى اسم الأنبوب، مثل الاسم 2 × 4 الذي يُعطى لقطعة من الخشب. لا تقيس قطعة الخشب فعليًا 2 بوصة × 4 بوصة، ولا تقيس أنبوب 6 بوصة 6 بوصات في القطر. إنها مجرد طريقة سهلة لتعريف الخشب والأنبوب.

القطر الخارجي (OD) والقطر الداخلي (ID)، كما تشير أسماؤهم، تشير إلى الأنبوب بقياساته الخارجية والداخلية الفعلية.

يبلغ قطر أنبوب 1/8 بوصة إلى 12 بوصة أكبر من حجم الأنبوب الاسمي، بينما يبلغ قطر أنبوب 14 بوصة وما فوق مساويًا لحجم الأنبوب الاسمي.

في أنابيب العمليات، تحتفظ طريقة تحديد حجم الأنبوب بقطر خارجي موحد مع تغيير القطر الداخلي. تحقق هذه الطريقة القوة المطلوبة لكي يؤدي الأنبوب وظيفته المقصودة أثناء العمل تحت درجات حرارة وضغوط مختلفة.

سمك الجدار

سمك الجدار هو مصطلح يستخدم لوصف سمك المعدن المستخدم لصنع الأنبوب. يُشار إلى سمك الجدار أيضًا بشكل شائع باسم وزن الأنبوب. تم تصنيع الأنبوب في الأصل بأوزان معروفة باسم القياسية، والقوية جدًا، ومزدوجة القوة جدًا، ولكنه أصبح أكثر تعقيدًا منذ ذلك الحين مع تطوير العمليات الكيميائية الجديدة.

استدعت السلع التي تتغير خصائصها التآكلية باستمرار، ودرجات الحرارة العالية، والضغوط الشديدة، تطوير العديد من الخيارات الإضافية لسمك جدار الأنبوب.

تُعرف هذه السماكات الإضافية للجدار الآن باسم الجدول الزمني، وهي تسمح باختيار أنبوب يلبي المتطلبات المحددة لضمان التشغيل الآمن.

يوضح الشكل أدناه مثالًا على هذا الاختلاف في سماكة الجدار.

كما ترون في الجدول أدناه، لا يساوي الحجم الاسمي القطر الخارجي الفعلي أو القطر الداخلي لأنبوب 12 بوصة وأصغر. إنه ببساطة طريقة ملائمة للاستخدام عند الإشارة إلى الأنابيب.

ومع ذلك، يجب أن تعلم كمُرسم أنابيب أن الأنبوب 14 بوصة وأكبر يتم التعرف عليه من خلال القياس الخارجي الفعلي. يوضح الرسم البياني في الجدول أدناه أقطار الأنابيب النموذجية وسماكات جدرانها. يمكن استخدام الصيغة التالية لحساب القطر الداخلي للأنبوب (ID):

ID = OD ناقص (2 × سماكة الجدار)

قبل اختيار الأنبوب، يجب أن يُعطى الاهتمام الدقيق للمواد التي صنع منها، وتحمل درجة الحرارة والضغط، ومقاومة التآكل، والمزيد. شراء وتركيب أنبوب لا يلبي الحد الأدنى من المتطلبات يمكن أن يكون خطيرًا ومميتًا. يمكن أن يؤدي استخدام أنبوب يفوق بكثير ما هو مطلوب لإنجاز العمل إلى زيادة هائلة في التكاليف.

طرق توصيل الأنابيب

توجد العديد من الطرق لتوصيل الأنابيب معًا. التركيز سيكون على الثلاث طرق الأكثر استخدامًا في أنظمة الأنابيب المصنوعة من الفولاذ الكربوني، كما هو موضح في الشكل أدناه. وهي :

- اللحام البوستي (BW)،

- الملولب (Scrd)،

- اللحام المقبس (SW).

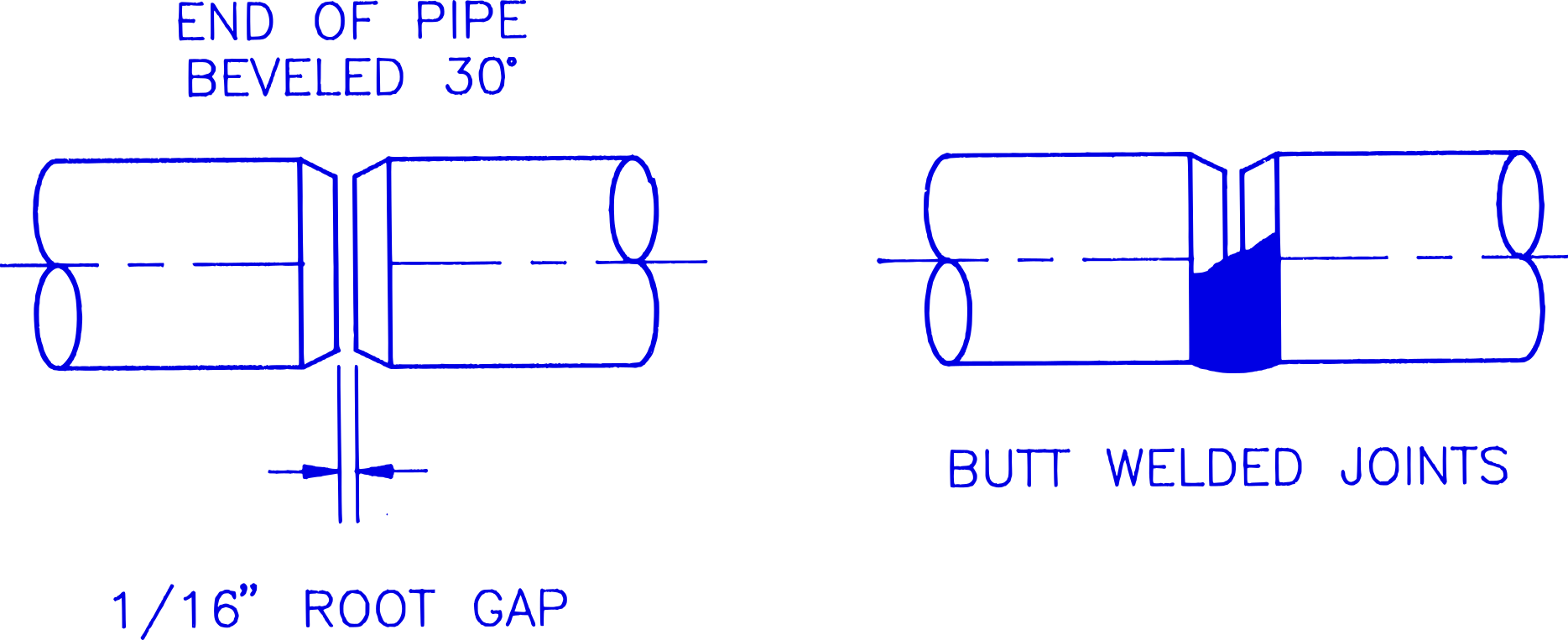

وصلات اللحام البوستي

يتم إنشاء مفصل اللحام البوستي من خلال لحام أطراف الأنبوب المائلة معًا. تشير الأطراف المائلة (BE) إلى أن أطراف الأنبوب لم تُقطع بشكل مستقيم، بل تم قصها أو طحنها ليكون لها حافة مُدرجة (مُخروطية). في إعداد عملية اللحام، سيفصل اللحام قطعتين من الأنابيب بمسافة 1/16 بوصة، المعروفة باسم فجوة الجذر. خلال عملية اللحام، يتم سحب الطرفين معًا وتختفي الفجوة 1/16 بوصة.

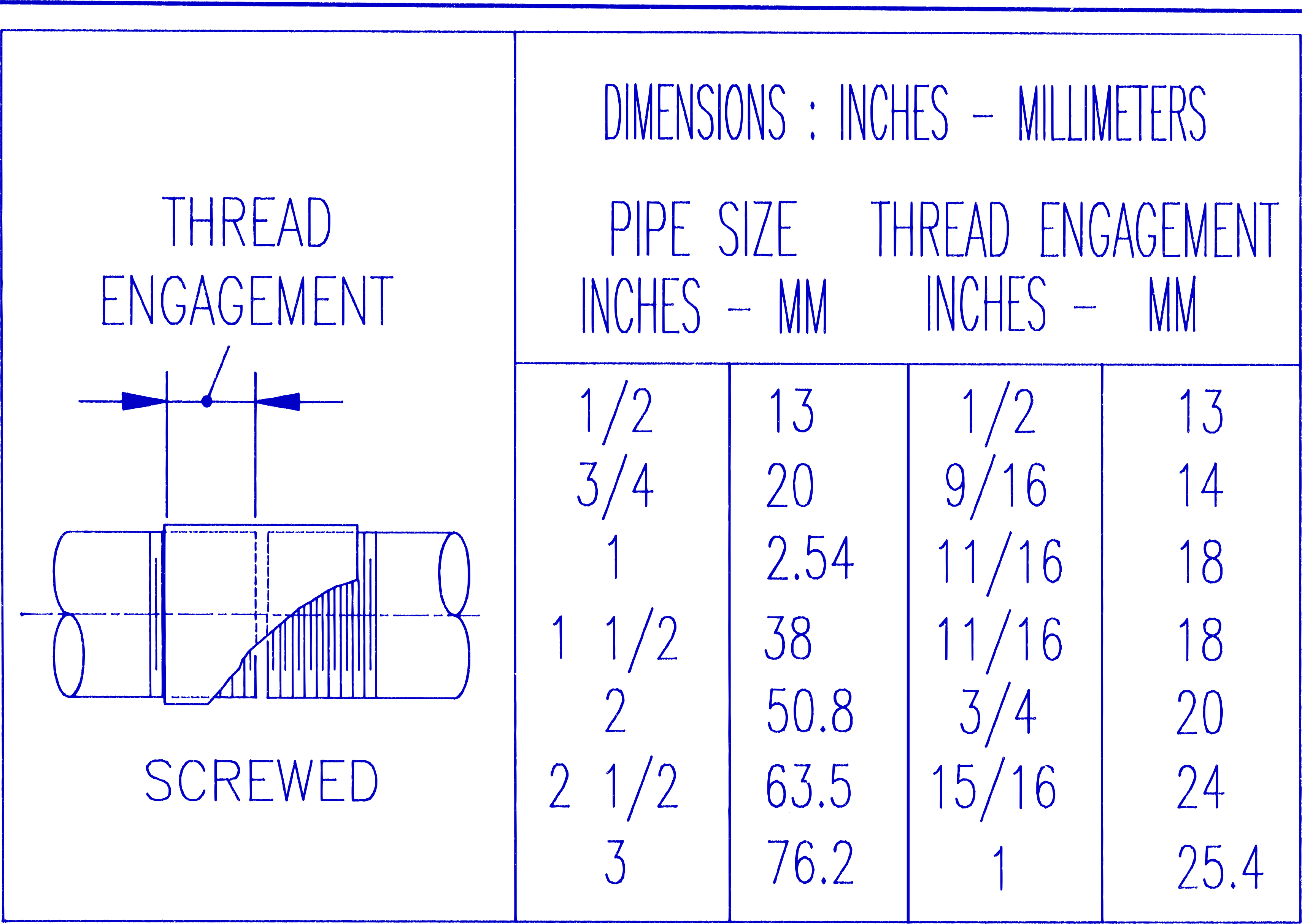

الوصلات المبرشمة أو المملوءة بالخيوط

طريقة شائعة أخرى لربط الأنابيب هي وصلة النهاية المملوءة بالخيوط (TE). تُستخدم عادةً على الأنابيب التي يبلغ قطرها 3 بوصات أو أقل، وتُعرف عادةً وصلات المليئة بالخيوط باسم الأنابيب المبرشمة. مع وجود أخاديد مخروطية الشكل منحوتة في نهايات الأنبوب، يمكن تجميع الأنابيب المبرشمة والتركيبات المبرشمة بسهولة دون لحام أو أي وسيلة أخرى دائمة للربط. ستكون الأنابيب المبرشمة والتركيبات المقابلة لها ذات خيوط إما ذكورية أو أنثوية. يتم قطع الخيوط الذكورية على سطح الأنبوب أو التركيب، بينما يتم قطع الخيوط الأنثوية على داخل التركيب.

عند تجميع الأنابيب المبرشمة والتركيبات، يتم سحب طول قصير من الأنبوب إلى داخل التركيب. يُطلق على طول هذه الوصلة اسم التداخل. عند رسم الأنابيب المبرشمة وتحديد أبعادها، يجب على رسام الأنابيب أن يكون على دراية بهذا الطول المفقود من الأنبوب. مع زيادة قطر الأنبوب، سيزداد طول التداخل. يوفر الجدول أدناه مخططًا يوضح التداخلات لخيوط الأنابيب الصغيرة.

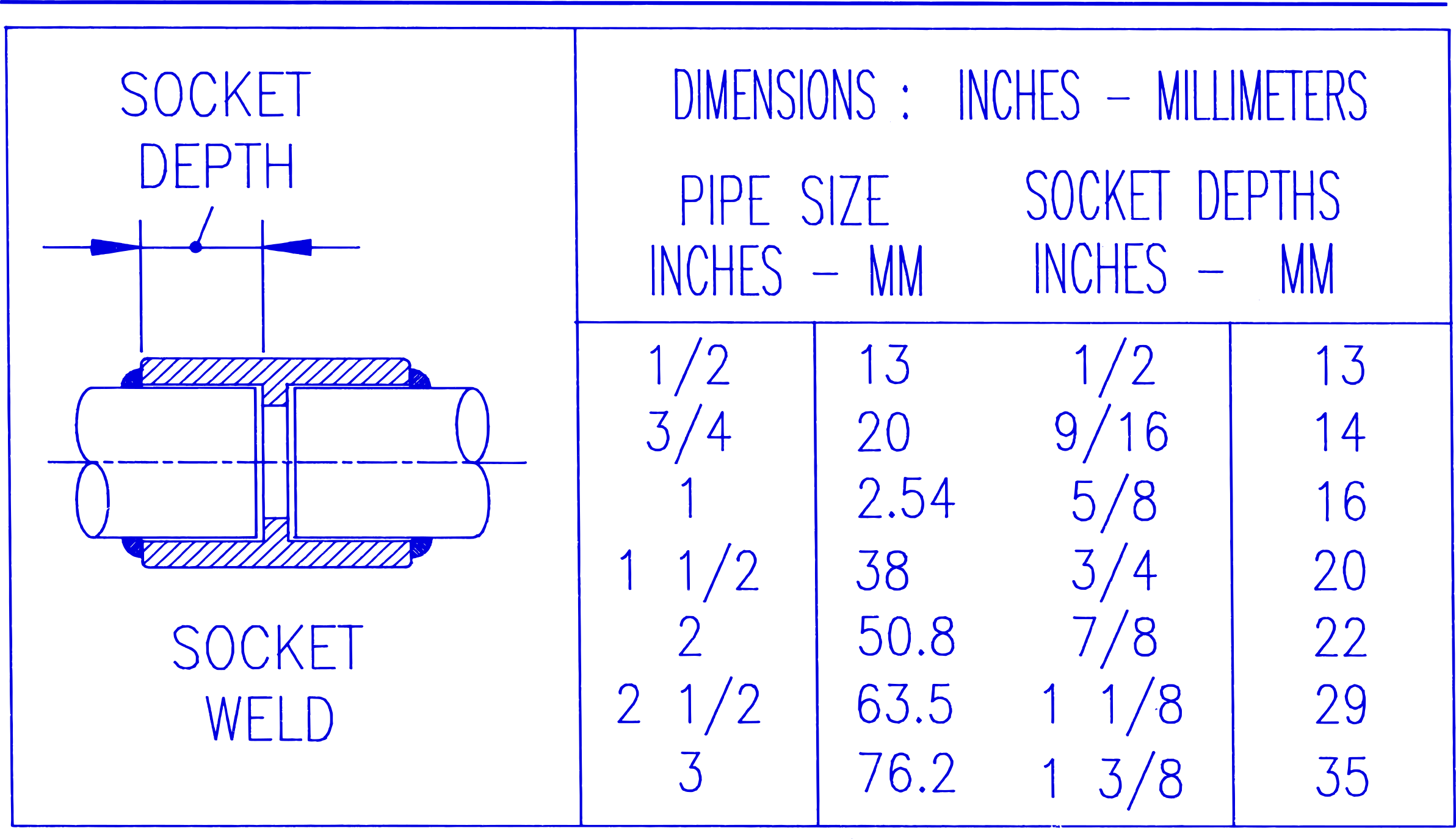

وصلات اللحام المقبس

الطريقة الثالثة لربط الأنابيب الفولاذية الكربونية هي اللحام المقبس. عند تجميع الأنابيب مع تركيبات اللحام المقبس، يتم إدخال الأنبوب في التركيب قبل اللحام، على عكس وصلة اللحام الطولي التي يتم وضع الأنبوب والتركيب فيها طرفًا إلى طرف. يوجد داخل تركيب اللحام المقبس طوق يمنع إدخال الأنبوب في التركيب بعمق كبير.

كما هو الحال مع الوصلات المبرشمة، يتم فقدان جزء صغير من الأنبوب عند إنشاء وصلات اللحام المقبس. يوفر الجدول أدناه أعماق المقابس لحجم الأنابيب التي يصل قطرها إلى 3 بوصات. قبل إجراء اللحام، سيقوم مركب الأنابيب بتراجع الأنبوب من الطوق بحوالي 1/8 بوصة للسماح بالتمدد الحراري أثناء إجراء اللحام. سيتم تحضير الأنابيب المستخدمة لوصلات اللحام المقبس بنهاية عادية. النهاية العادية (PE) تعني أن الأنبوب مُقطع بشكل مستقيم، أو عموديًا على، المحور الطويل، على عكس تركيبات اللحام الطولي التي لها نهايات منحوتة.

أنابيب الحديد الزهر

لا تتطلب جميع أنظمة الأنابيب أنابيب مصممة لتحمل الظروف القاسية الموجودة في منشآت أنابيب العمليات. تُستخدم أنابيب الحديد الزهر، التي كانت تستخدم لعدة قرون، بشكل أساسي في تطبيقات التدفق الجاذبي مثل المجاري العاصفة والصحية، وتركيبات أنابيب النفايات والتهوية. عادةً ما يتم بناء المنشآت السكنية والتجارية والصناعية ببعض أشكال أنظمة التدفق الجاذبي. تجعل خصائص مقاومة التآكل لأنابيب الحديد الزهر من المنتج المثالي لتركيبات التدفق الجاذبي الدائمة تحت الأرض.

يشير مصطلح الحديد الزهر إلى مجموعة كبيرة من المعادن الحديدية. الحديد الزهر هو بشكل أساسي سبائك حديدية تحتوي على أكثر من 2٪ كربون و 1٪ أو أكثر من السيليكون. الحديد الزهر، مثل الفولاذ، يتآكل. ما يجعل الحديد الزهر مختلفًا هو محتواه من الجرافيت. مع تآكل الحديد الزهر، يتم إنتاج طبقة غير قابلة للذوبان من مركبات الجرافيت.

كثافة وقوة التصاق هذه المركبات تشكل حاجزًا حول الأنبوب يمنع المزيد من التآكل. في الفولاذ، لا يوجد هذا المحتوى من الجرافيت، ولا يمكن للمركبات التي تم إنشاؤها أثناء التآكل أن ترتبط معًا. وعدم قدرتها على الالتصاق بالأنبوب، فإنها تنفصل وتُظهر سطحًا معدنيًا غير محمي يؤدي إلى استمرار دورة التآكل.** **في اختبارات أنابيب الحديد الزهر المتآكلة بشدة، تحملت مركبات الجرافيت ضغوطًا تصل إلى عدة مئات من الجنيهات لكل بوصة مربعة، على الرغم من أن التآكل قد اخترق جدار الأنبوب بالفعل. مع مراعاة انخفاض تكلفة المواد الخام للتصنيع وسهولة التصنيع النسبية، يُعد الحديد الزهر أرخص المعادن الهندسية. هذه المزايا تجعل الحديد الزهر الخيار الأمثل في البيئات التي تتطلب مقاومة جيدة للتآكل.** ## **توصيل أنابيب الحديد الزهر** **تنقسم أنابيب الحديد الزهر إلى فئتين رئيسيتين:** * **العنق،** * **السن،** * **خالية من العنق،

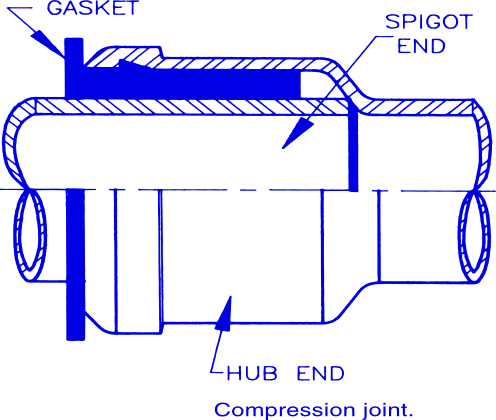

** **العنق، أو الجرس، والوصلة سنية تستخدم أنبوبًا بنوعين مختلفين من النهايات. نهاية العنق من الأنبوب لها قطر مُكبر، مما يجعلها تشبه جرسًا.**

السن نهاية الأنبوب المجاور لها شكل مسطح أو عادي. يُدخل السن في الجرس لإنشاء وصلة.

هناك طريقتان لمنع التسريبات على وصلات الجرس والسن، وهما الضغط والرصاص والقنب. تستخدم وصلة الضغط حشية مطاطية من قطعة واحدة لإنشاء ختم مقاوم للتسريبات. كما هو موضح في الشكل أدناه، عند وضع نهاية السن من الأنبوب في الجرس الذي يحتوي على حشية، يتم ختم الوصلة عن طريق إزاحة وضغط الحشية المطاطية. على عكس الأنابيب الملحومة، يمكن لهذه الوصلة امتصاص الاهتزازات ويمكن أن تنحرف حتى 5 درجات دون تسرب أو فشل.

تُصنع وصلة الرصاص والقنب باستخدام ألياف القنب والرصاص المنصهر لإنشاء وصلة قوية ولكن مرنة ومقاومة للتسرب وال جذور. عند صب الرصاص المنصهر على ألياف القنب المقاومة للماء، وهي مادة تعبئة فضفاضة مشبعة بالزيت تشبه القنب، تصبح الوصلة مختومة تمامًا. لن يتسرب الماء، وعند استخدامه تحت الأرض، لا يمكن للجذور أن تنمو من خلال الوصلات. انظر الشكل أدناه.

أنبوب الحديد الزهر الخالي من العنق يستخدم أنابيب وتجهيزات مُصنعة بدون عنق. تستخدم طريقة توصيل هذه الأنابيب والتجهيزات وصلة خالية من العنق تنزلق فوق النهايات العادية للأنبوب والتجهيزات وتُشد لختم النهايات. يُصنع أنبوب الحديد الزهر الخالي من العنق بسماكة جدار واحدة فقط ويتراوح قطره من 1 1/2 إلى 10.

الشكل أدناه يُصوّر مفصل أنبوب حديد مُصبوب خالٍ من المحور.

أنبوب بلاستيكي

أحدث إضافة إلى قائمة المواد المستخدمة في تصنيع الأنابيب هو البلاستيك. لم يُنظر إلى البلاستيك في الأصل كمنتج قادر على العمل في بيئة منشأة معالجة الأنابيب، إلا أنه ظهر كبديل موثوق به وآمن وفعال من حيث التكلفة. هناك مجموعة واسعة من مركبات البلاستيك قيد التطوير اليوم.

بالنسبة لأنظمة الأنابيب، فإن فئتين هما الأكثر فعالية:

- الفلووروبلاستيك،

- البلاستيك الحراري،

الفلووروبلاستيكيُوجد في مواد مثل PTFE و PVDF و ECTFE و CTFE و PFA و FEP. كفئة، فإن الفلووروبلاستيك يعمل بشكل ممتاز في الخدمات الكيميائية العدوانية عند درجات حرارة تتراوح من -328 F° إلى +500 F°.

البلاستيك الحراري هي تلك التي تتطلب الذوبان أثناء عملية التصنيع.

يمكن لحام هذه البلاستيكات أو حقنها في قوالب لتشكيلها ثم تصنيعها إلى مكونات نظام الأنابيب. بالنسبة لبعض أنظمة الأنابيب، أصبح استخدام البلاستيك أمرًا ضروريًا. تحل الأنابيب المصنوعة من البلاستيك محل المواد التقليدية والمكلفة مثل الأنابيب المبطنة بالزجاج أو السيراميك. بعض البلاستيك مثل UHMW PE و PVDF و CTFE و النايلون تتمتع بمقاومة للبلى ممتازة، حيث ثبت في اختبارات التآكل Taber أنها أفضل من الفولاذ المقاوم للصدأ 304 من خمس إلى عشر مرات في هذا الصدد. يمرر اختبار التآكل Taber عجلة كاشطة على وجه لوحة مصنوعة من المادة التي يتم اختبارها. بعد 1000 دورة من العجلة، يتم قياس اللوحة لتحديد مقدار فقدان الوزن. يوضح الجدول أدناه النتائج.

| حلقة التآكل CS-10، حمل 1 كجم | اختبار التآكل |

| نايلون 6-10 | 5 ملغ / 1000 دورة |

| UHMW PE | 5 |

| PVDF | 5–10 |

| PVC (صلب) | 12–20 |

| PP | 15–20 |

| CPVC | 20 |

| CTFE | 13 |

| PS | 40–50 |

| فولاذ (304 SS) | 50 |

| ABS | 60–80 |

| PTFE | 500–1000 |

تُطلَب سمك جدار الأنابيب، ومن الصعب التحكم في التسربات من الضغوط العالية والتمدد والتقلص. أثبتت المفاصل المصنوعة من الأسمنت المذيب فعاليتها. ومع ذلك، بمجرد تصلبها، لا يمكن تفكيك المفاصل المُلصقة. فهي توفر مقاومة جيدة للمواد الكيميائية الكاشطة والسلع ذات الضغط العالي ومتاحة في مجموعة كبيرة من التجهيزات دون الحاجة إلى خيوط. يجب إجراء الانصهار الحراري على بعض المركبات البلاستيكية التي تقاوم المذيبات الكيميائية. يمكن توصيل الأنابيب إما بوصلة طرف إلى طرف أو بوصلة منقلة. يمكن استخدام الانصهار الحراري مع سمك جدران رقيق ومقاوم للضغط أكثر من ضغط انفجار الأنبوب. توفر التركيبات المنقلة اتصالاً سطحيًا كبيرًا بين الأنبوب والتجهيزات ومقاومة للانفصال. لهذا السبب، لا يمكن تفكيكها. على الرغم من أن التصنيع باستخدام البلاستيك قد يبدو بسيطًا، يجب توخي الحذر عند استخدام الأنابيب البلاستيكية.

يجب اختبار فعالية درجة معينة من البلاستيك قبل اختيارها لخدمة معينة. يجب تقييم أربعة متغيرات مهمة: مقاومة المواد الكيميائية، وقيود الضغط، وقِيود درجة الحرارة، والإجهاد. إن المكونات الجزيئية المختلفة للبلاستيك تجعلها عرضة للتفاعلات الكيميائية مع بعض المركبات. يجب تجنب الخلائط الخطرة. يجب تحديد قيود الضغط ودرجة الحرارة لأسباب واضحة. يمكن أن تنفجر أو تنشق أو تنفجر الأنابيب التي تتعرض لدرجة حرارة زائدة أو ضغط يفوق طاقتها. يشير الإجهاد، كما يُطبق على الأنبوب، إلى متطلبات فيزيائية مثل مدة الخدمة، ومقاومة التمدد والتقلص، والتذبذبات في الضغط ودرجة الحرارة. يجب تجنب الضغوط الزائدة في شكل تمدد وتقلص محدود، والتغيرات المتكررة أو المفاجئة في الضغط الداخلي ودرجة الحرارة.

رسم الأنابيب

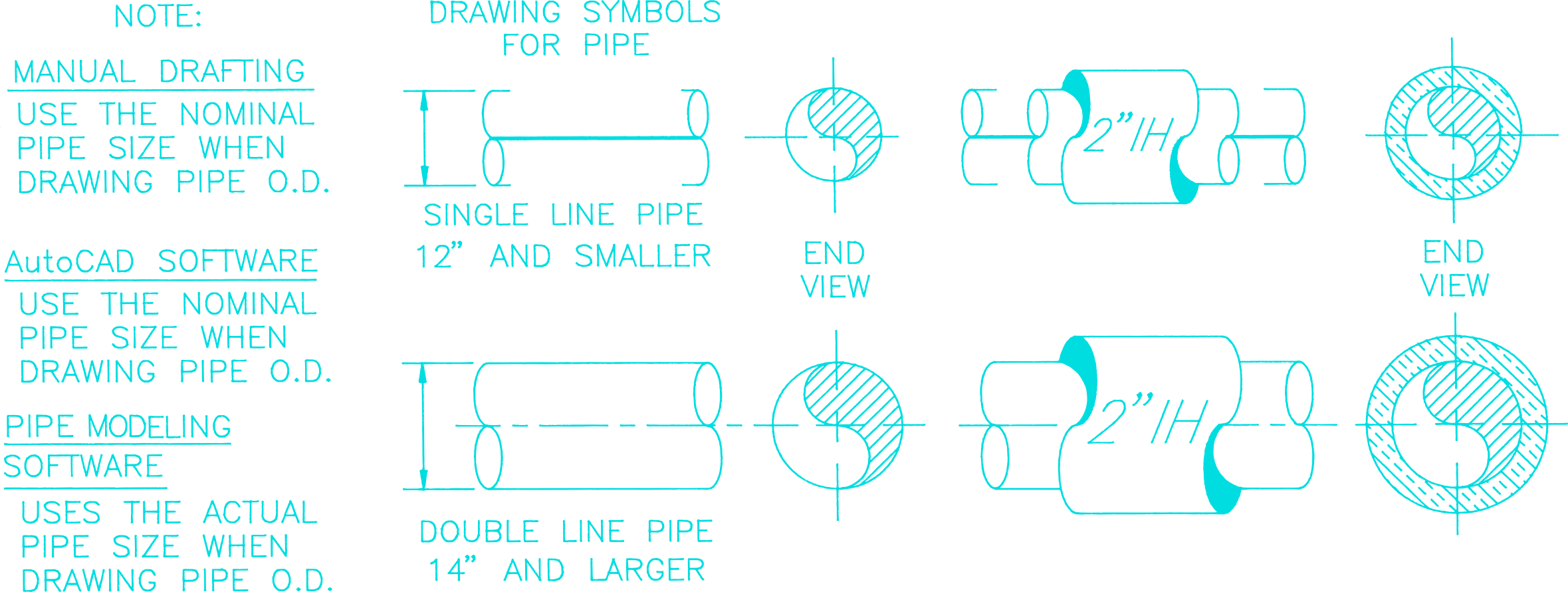

يمكن تمثيل الأنابيب على الرسومات كخط مفرد أو خط مزدوج.

*الأنابيب التي يبلغ قطرها 12 بوصة أو أقل يتم رسمها عادةً بخط واحد، بينما يتم رسم الأنابيب التي يبلغ قطرها 14 بوصة أو أكبر بخطين. تُستخدم الرسومات ذات الخط الواحد لتحديد خط مركز الأنبوب. تُستخدم الرسومات ذات الخطين لتمثيل قطر الأنبوب الاسمي. *

*مقياس الرسم القياسي المستخدم في رسومات الأنابيب هو 3/8 بوصة = 1 بوصة - 0 بوصة. عادةً، يتم رسم الأنبوب بخط واحد يدويًا باستخدام قلم رصاص دقيق بسمك 0.9 مم أو 0.7 مم لخطين عريضين. *

*عند رسم الأنبوب بخط واحد باستخدام AutoCAD، يتم استخدام PLINE بعرض 0.56 بوصة (9/16 بوصة) تقريبًا في الرسومات ذات الحجم الكامل، أو 0.0175 بوصة عند الرسم بمقياس 3/8 بوصة = 1 بوصة - 0 بوصة. يُستخدم خطين للأنبوب لتمثيل قطر الأنبوب الاسمي. يُستخدم خط مركز في جميع الأنابيب ذات الخطين للسماح بوضع الأبعاد. *

*يوضح الشكل أدناه العديد من طرق تمثيل الأنبوب كما قد يظهر في الرسم. عند تمثيل الأنبوب في الرسم، يتم استخدام البعد الاسمي للأنبوب عادةً لتحديد حجم الأنبوب. من الصعب رسم أنبوب بقطر 4 بوصة ليكون قطره الخارجي الحقيقي 4 بوصة - 0 ونصف بوصة، خاصةً باستخدام مقياس صغير مثل 3/8 بوصة = 1 بوصة - 0 بوصة. *

*يوجد بعض التطبيقات، ومع ذلك، يتم استخدام البعد الحقيقي لقطر الأنبوب الخارجي لتمثيل الأنبوب في الرسم. الرسومات التي تم إنشاؤها باستخدام معظم حزم البرامج هي مثال. تُستخدم برامج أنابيب البرامج في الرسم بدقة عالية بحيث يتم رسم الأنبوب باستخدام القطر الخارجي الفعلي.

*ملاحظة: سيتم رسم الأنابيب التي تم إنشاؤها بواسطة وسائل أخرى غير برنامج أنابيب البرامج في هذا النص باستخدام الأحجام الاسمية. لاحظ أن الرسومات التي تم إنشاؤها بواسطة برنامج أنابيب البرامج تستخدم الأبعاد الخارجية الفعلية وستختلف قليلاً عن الرسومات التي تم إنشاؤها يدويًا أو باستخدام AutoCAD. **

Comments