الحفر واستكمال الآبار

PDC

PDC: أحدث التقنيات في حفر الآبار وإكمالها

PDC، اختصارًا لـ Polycrystalline Diamond Compact، هي مادة ثورية تستخدم في صناعة النفط والغاز لعمليات الحفر وإكمال الآبار. تتمتع بصلابة استثنائية ومتانة غير مسبوقة، مما يجعلها عنصرًا فعالًا في اختراق التكوينات الصخرية الصعبة، مما يؤدي إلى زيادة سرعة الحفر وتقليل التكاليف.

ما هو PDC؟

PDC عبارة عن مادة ماسية اصطناعية تتكون من العديد من بلورات الماس الصغيرة التي يتم ربطها معًا تحت ضغط وحرارة مرتفعين. هذه العملية الفريدة تخلق مادة ذات صلابة واستخدام مقاوم للاهتراء بشكل استثنائي، تفوق بكثير قدرات رؤوس الحفر التقليدية المصنوعة من الفولاذ.

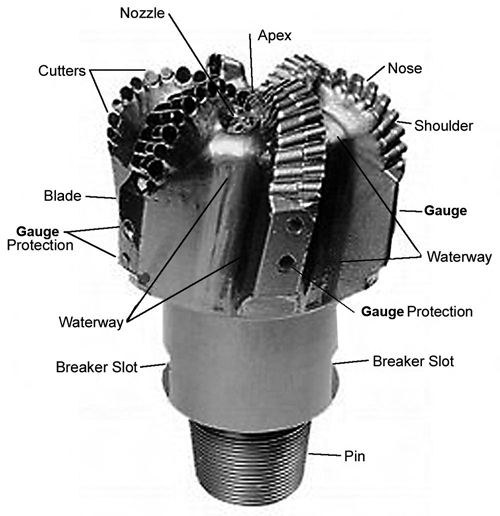

رؤوس الحفر وقطاعات PDC:

تُستخدم رؤوس الحفر وقطاعات PDC بشكل شائع في مختلف تطبيقات الحفر، بما في ذلك:

- حفر الدوران: تم تصميم هذه الرؤوس لحفر الآبار الرأسية أو المائلة.

- الحفر الاتجاهي: رؤوس الحفر PDC ضرورية للتنقل في التكوينات المعقدة والوصول إلى الأهداف خارج المسار الرأسي.

- الحفر الأفقي: تلعب رؤوس الحفر PDC دورًا حيويًا في حفر أقسام الآبار الأفقية الطويلة، وهو أمر أساسي للوصول إلى الموارد غير التقليدية.

- إكمال الآبار: تُستخدم قطاعات PDC في مختلف عمليات الإكمال، مثل عمليات القطع والطحن أثناء تحفيز الآبار.

المزايا الرئيسية لـ PDC:

- صلابة ومتانة استثنائية: تسمح صلابة PDC الفائقة باختراق التكوينات الصخرية الكاشطة بسهولة، مما يقلل من التآكل على الرأس ويطيل عمره.

- زيادة معدلات الحفر: تُحفر رؤوس الحفر PDC بشكل أسرع من الرؤوس التقليدية، مما يؤدي إلى وفورات كبيرة في الوقت والتكلفة في عمليات الحفر.

- خفض تكاليف الحفر: تُترجم سرعة الحفر المتزايدة وعمر الرأس الأطول مباشرةً إلى خفض تكاليف الحفر.

- تحسين جودة بئر البئر: تخلق رؤوس الحفر PDC آبارًا أنظف وأكثر سلاسة، مما يقلل من خطر حدوث مضاعفات أثناء الإكمال والإنتاج.

أنواع مختلفة من PDC:

تأتي رؤوس الحفر PDC في تصميمات وتكوينات مختلفة لتحسين الأداء بناءً على الظروف الجيولوجية المحددة وأهداف الحفر. تتضمن بعض الأنواع الشائعة:

- رؤوس الحفر PDC ذات ثلاثة مخاريط: تتميز بوجود مخاريط متعددة مع إدراج PDC، مما يوفر قوة قطع فائقة ومعدلات اختراق ممتازة.

- رؤوس الحفر PDC ذات القواطع الثابتة: تستخدم هذه الرؤوس قطاعات PDC مثبتة على مصفوفة معدنية، مما يوفر مقاومة للبلى واستخدامًا استثنائيين.

- رؤوس الحفر PDC ذات الاهتزاز: تم تصميمها للتكوينات الصعبة، تستخدم هذه الرؤوس آلية هزاز للاختراق عبر الصخور الصلبة.

الخلاصة:

أحدثت تقنية PDC ثورة في صناعة الحفر وإكمال الآبار، مما قدم مزايا كبيرة من حيث السرعة والكفاءة وخفض التكاليف. تُعد صلابتها واستخدامها الفائقين والأداء الذي تتمتع به أداة لا غنى عنها للتنقل في التكوينات الجيولوجية المعقدة وتعظيم استخراج الموارد. مع استمرار الصناعة في دفع حدود الاستكشاف والتطوير، ستبقى PDC ركيزة أساسية للابتكار التكنولوجي في الحفر وإكمال الآبار.

Test Your Knowledge

PDC Quiz

Instructions: Choose the best answer for each question.

1. What does PDC stand for?

a) Polycrystalline Diamond Compact b) Pressure-Driven Cutting c) Polycarbonate Drill Component d) Precision Drilling Cutter

Answer

a) Polycrystalline Diamond Compact

2. Which of these is NOT a key advantage of using PDC bits?

a) Exceptional Hardness and Durability b) Increased Drilling Rates c) Reduced Drilling Costs d) Increased risk of wellbore complications

Answer

d) Increased risk of wellbore complications

3. Which type of PDC bit is designed for navigating complex formations and reaching targets off the vertical path?

a) Tricone PDC Bits b) Fixed Cutter PDC Bits c) Jarring PDC Bits d) Directional PDC Bits

Answer

d) Directional PDC Bits

4. PDC cutters are used in which of the following applications?

a) Rotary drilling only b) Well completion operations only c) Both rotary drilling and well completion operations d) None of the above

Answer

c) Both rotary drilling and well completion operations

5. Compared to conventional drill bits, PDC bits are:

a) Less expensive b) Less durable c) Slower drilling rates d) More efficient

Answer

d) More efficient

PDC Exercise

Scenario:

You are a drilling engineer tasked with choosing the best PDC bit for a new well in a challenging shale formation. The well will be drilled horizontally to access unconventional resources.

Task:

- Research different types of PDC bits (tricone, fixed cutter, jarring) and their advantages and disadvantages.

- Consider the specific challenges of drilling shale formations (abrasion, formation toughness).

- Based on your research, recommend the most suitable PDC bit type for this well and explain your reasoning.

Exercice Correction

The best PDC bit for drilling a horizontal well in a challenging shale formation is likely a **Fixed Cutter PDC Bit**. Here's why: * **Shale Formations:** Shale is notoriously abrasive and prone to causing wear and tear on drill bits. Fixed cutter bits offer superior wear resistance due to their fixed PDC cutters embedded in a metal matrix, making them ideal for handling harsh formations. * **Horizontal Drilling:** Horizontal wells require a bit that can maintain a stable trajectory and withstand the stresses of drilling in a lateral direction. Fixed cutter bits are known for their durability and stability, making them well-suited for horizontal drilling. * **Other Considerations:** While Tricone PDC bits can offer good penetration rates, they might be less effective in shale due to the possibility of premature wear on the cones. Jarring PDC bits are designed for extremely hard formations and may not be necessary for a typical shale environment. **Conclusion:** The fixed cutter PDC bit combines the advantages of high wear resistance, stability, and durability, making it the most appropriate choice for drilling a horizontal well in a shale formation.

Books

- "Drilling Engineering" by John A. Burgess and James S. Chiaramonte: This book provides a comprehensive overview of drilling operations, including a detailed section on PDC bit technology.

- "Well Completion Design and Operations" by John A. McLennan: This book focuses on well completion techniques and includes insights on PDC cutters used in various completion operations.

- "Drilling Fluids: Fundamentals and Applications" by John A. McLennan and Richard A. S. Fraser: This book covers drilling fluids and their impact on bit performance, including PDC bits.

Articles

- "Polycrystalline Diamond Compact (PDC) Cutters: An Overview" by SPE: This article provides a comprehensive overview of PDC cutter technology, its applications, and advantages.

- "Advances in PDC Bit Design for Challenging Formations" by IADC: This article explores recent advancements in PDC bit design, focusing on improvements for drilling through complex and abrasive formations.

- "Comparative Study of PDC and Steel Drill Bits for Hard Rock Drilling" by Journal of Petroleum Science and Engineering: This article presents a comparative analysis of PDC and steel drill bits in hard rock drilling, highlighting their advantages and limitations.

Online Resources

- SPE (Society of Petroleum Engineers): The SPE website offers a vast collection of technical papers, conference proceedings, and research reports related to PDC technology in drilling.

- IADC (International Association of Drilling Contractors): The IADC website provides resources and information on PDC bit design, selection, and application.

- Schlumberger: Schlumberger, a leading oilfield services company, offers comprehensive information on PDC bit technology, including product catalogs, technical specifications, and case studies.

- Baker Hughes: Baker Hughes, another leading oilfield services company, provides similar resources on PDC bit technology, emphasizing their specific offerings and innovations.

Search Tips

- Use specific keywords: "PDC drill bits," "PDC cutter technology," "PDC bit design," "PDC bit applications," "PDC bit performance," "PDC bit selection."

- Combine keywords with industry terms: "PDC bit for shale formations," "PDC bit for horizontal drilling," "PDC bit for well completion."

- Include specific drilling parameters: "PDC bit for high-pressure, high-temperature conditions," "PDC bit for high-angle wells," "PDC bit for deepwater drilling."

- Explore scientific journals: "PDC bit research," "PDC bit advancements," "PDC bit patents."

Techniques

PDC: The Cutting Edge in Drilling & Well Completion

Chapter 1: Techniques

The application of PDC technology involves specific techniques optimized for various geological formations and drilling objectives. The success of a PDC operation hinges on understanding and properly implementing these techniques.

Selection of PDC Bits: Choosing the right PDC bit is paramount. This involves considering factors like:

- Formation type: Hard, abrasive formations require bits with robust PDC inserts and a durable matrix. Softer formations might benefit from bits with a different insert configuration.

- Drilling parameters: Weight on bit (WOB), rotational speed (RPM), and flow rate all impact bit performance and must be optimized. Incorrect parameters can lead to premature wear or inefficient drilling.

- Wellbore trajectory: Vertical, directional, or horizontal wells require different bit designs to maintain stability and optimal penetration rates.

Drilling Optimization: Achieving maximum efficiency requires real-time monitoring and adjustments. Key parameters to monitor and adjust include:

- Torque and drag: High torque and drag indicate potential problems like bit balling or sticking. Adjustments to WOB, RPM, or mud properties might be necessary.

- Rate of penetration (ROP): Continuously monitoring ROP helps identify optimal drilling parameters and allows for proactive adjustments to maintain efficiency.

- Vibration and shock: Excessive vibration indicates potential problems with bit stability or formation interaction. Adjustments to drilling parameters or bit selection might be needed.

Advanced Techniques: Modern PDC drilling incorporates advanced techniques to further enhance efficiency and performance:

- Managed Pressure Drilling (MPD): MPD utilizes precise pressure control to prevent formation kicks and optimize wellbore stability, especially beneficial in challenging formations.

- Rotary Steerable Systems (RSS): RSS allows for precise directional control, enabling efficient drilling of complex wellbores. PDC bits are ideally suited for use with RSS.

- Real-time data acquisition and analysis: Sophisticated sensors and data analysis software provide valuable insights into bit performance, allowing for real-time optimization.

Chapter 2: Models

Predictive modeling plays a crucial role in optimizing PDC drilling operations. Several models are employed to anticipate performance and minimize risks.

Bit Life Prediction Models: These models estimate the expected lifespan of a PDC bit based on factors like formation properties, drilling parameters, and bit design. Accurate predictions help optimize bit selection and reduce non-productive time (NPT).

ROP Prediction Models: These models estimate the anticipated rate of penetration based on formation properties, drilling parameters, and bit design. Accurate predictions help optimize drilling parameters and plan efficient drilling operations.

Mechanical and Thermal Models: These complex models simulate the interactions between the PDC bit, the formation, and the drilling fluid. They help predict bit wear, thermal stresses, and potential failure modes, contributing to improved bit design and drilling optimization.

Empirical Models: Simpler empirical models, based on historical data, are often used for quick estimations of ROP and bit life. They are useful for initial planning but may lack the accuracy of more complex models.

Chapter 3: Software

Specialized software plays a critical role in PDC drilling operations, from planning and simulation to real-time monitoring and data analysis.

Drilling Simulation Software: This software allows engineers to simulate different drilling scenarios, optimizing drilling parameters and predicting bit performance before commencing operations.

Data Acquisition and Monitoring Software: Real-time data acquisition systems, coupled with sophisticated software, provide continuous monitoring of key parameters such as ROP, torque, drag, and vibration. This data allows for real-time adjustments and optimization of the drilling process.

Wellbore Trajectory Planning Software: This software enables precise planning of wellbore trajectories, taking into account formation properties, geological constraints, and drilling limitations.

Data Analysis and Interpretation Software: This software helps analyze large datasets acquired during drilling operations, identifying trends, anomalies, and potential problems. This information is crucial for optimizing future drilling operations.

Chapter 4: Best Practices

Adhering to best practices is crucial for maximizing the efficiency and longevity of PDC drilling operations.

Pre-Drilling Planning: Thorough pre-drilling planning, including geological surveys, formation analysis, and selection of appropriate PDC bits and drilling parameters, is essential for success.

Proper Mud Selection: Selecting the right drilling mud is vital for maintaining wellbore stability, optimizing ROP, and minimizing bit wear.

Regular Bit Inspections: Regular inspections of the PDC bit during drilling operations help identify potential problems early on, preventing catastrophic failures and reducing NPT.

Data Logging and Analysis: Continuous logging and analysis of drilling data is crucial for optimizing drilling parameters and improving future operations.

Safety Procedures: Adherence to strict safety procedures is essential to prevent accidents and protect personnel and equipment.

Chapter 5: Case Studies

Several case studies highlight the successful application of PDC technology in diverse geological settings and drilling scenarios.

(Example Case Study 1): A case study detailing the use of PDC bits in drilling a horizontal well through a challenging shale formation, showcasing the improved ROP and reduced drilling costs compared to conventional bits. Quantifiable data like ROP increase percentage, cost savings, and reduced NPT should be included.

(Example Case Study 2): A case study demonstrating the application of PDC bits in a deepwater drilling operation, highlighting the importance of bit selection and drilling optimization for maximizing efficiency in a harsh environment. The challenges faced (high pressure, temperature) and how PDC technology overcame them should be detailed.

(Example Case Study 3): A comparison of different PDC bit designs in a specific formation, demonstrating the impact of bit design on ROP, bit life, and overall drilling efficiency.

Each case study should include details on the specific geological conditions, the PDC technology employed, the results achieved, and the lessons learned. Quantifiable data should be included to support the conclusions drawn. This section would need to be populated with real-world examples.

- PDC bit بتات PDC: ثورة في كفاءة ا…

- PDC Log سجلّ عمق التثقيب (PDC): توجيه…

- perforation depth control log (PDC log) تحديد عمق الثقوب بدقة: قوة سج…

- polycrystalline diamond compact (PDC) حدّ التكنولوجيا في استكشاف ال…

- طلب تبرير المصروفات طلب مبرر الإنفاق: د… تخطيط وجدولة المشروع

- التكلفة الميزانية للعمل المجدول فهم تكلفة العمل الم… تقدير التكلفة والتحكم فيها

- حدود البطارية فهم حدود البطارية ف… المصطلحات الفنية العامة

- أداة الصمام السفلي أداة الصمام السفلي:… الحفر واستكمال الآبار

- جدول المحتويات TOC: فهم قمة الإسمن… المصطلحات الفنية العامة

Comments